Im Gegensatz zu einer Virtual Reality (VR)-Brille schaut der Mitarbeiter durch die AR-Brille hindurch. Er kann so seine Umgebung nahezu unbeeinträchtigt wahrnehmen. Zur Montage der Spannmittel wird jeder Montageschritt ins Sichtfeld des Anwenders eingeblendet. Sobald die Begrenzungskontur das zu positionierende Spannelement gleichmäßig einrahmt, ist die exakte Position gefunden.

Mögliche Einsatzfelder

Zur Zielgruppe für diese Anwendung gehören fertigende Unternehmen, die aufgrund von kleinen Losgrößen häufig umrüsten müssen und die keine speziellen Vorrichtungen zur positionsgenauen Fixierung der Rohteile verwenden. Ganz häufig kommen dann modulare Spannsysteme auf Basis von Lochrastern oder T-Nuten zum Einsatz. Problematisch sind in diesen Fällen alle nicht eindeutig positionierbaren Spannelemente, etwa Spannpratzen oder zylindrische Erhöhungen, um Teile mit Abstand zur Tischfläche aufspannen zu können.

Voraussetzung für den Einsatz der HoloLens2 App ist eine CAD-Spannbaugruppe, die idealerweise bei der Bahnplanung im 3D-CAM-System erstellt wird. Hier erfolgt auch die Kollisionsüberprüfung des NC-Programms. Die Kollisionsfreiheit lässt sich allerdings nur gewährleisten, wenn die reale Aufspannung mit der geplanten möglichst gut übereinstimmt. Dies soll mit Anwendung der AR-Brille sichergestellt werden.

Aufschlussreicher Praxistest

Wie genau funktionert das Positionieren? Dauert das Rüsten länger oder geht es am Ende sogar schneller? Wie ist die Akzeptanz der Mitarbeiter? All dass sollte der Praxistest zeigen. Zusammen mit der Abteilung Digital Production und Systems von Krones, Neutraubling, wurde dies im Rahmen einer Studie untersucht. Als Referenz diente die aktuelle Vorgehensweise mithilfe einer Aufspannzeichnung (AZ).

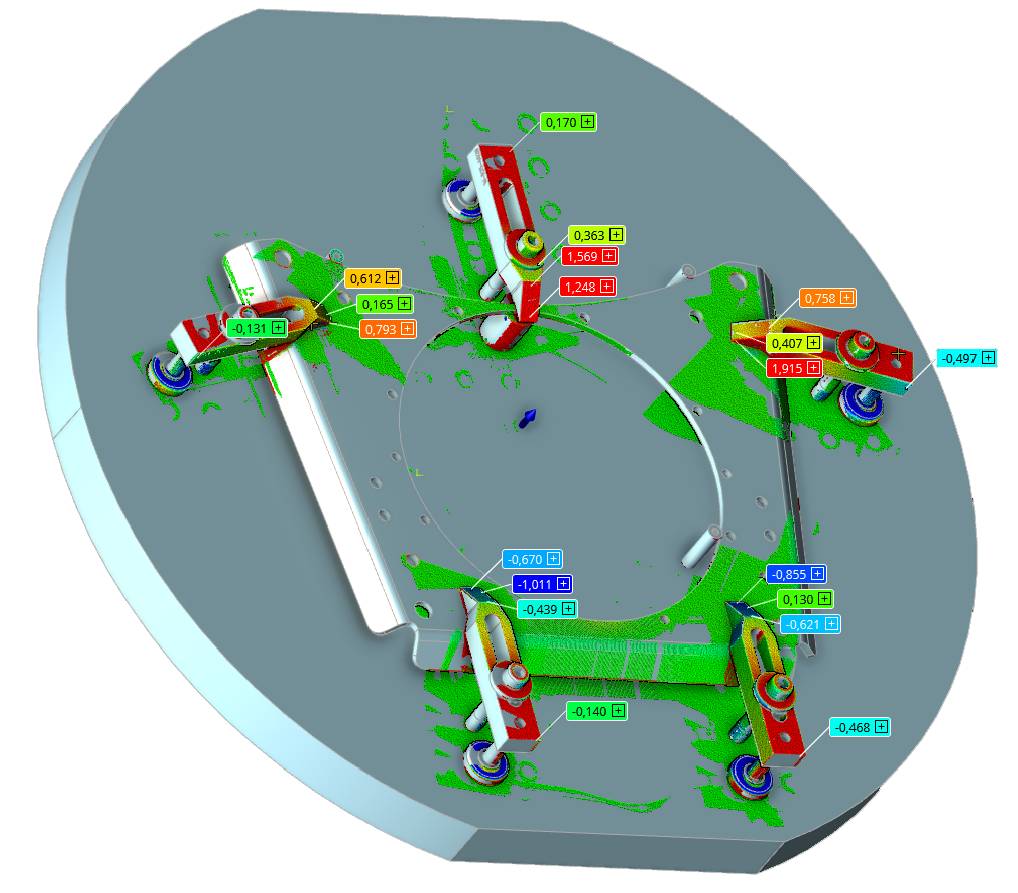

Für die Studie standen 16 Probanden zur Verfügung: zehn erfahrene Mitarbeiter, die täglich Rüstprozesse durchführen, und sechs angehende Zerspanungsmechaniker im zweiten und dritten Ausbildungsjahr, die bisher wenig bis keine Erfahrung mit dem Rüsten hatten. Keiner der Probanden hatte Erfahrung mit der HoloLens2. Um eine möglichst objektive Aussage zu erzielen, montierte jeder Proband dieselbe Aufspannsituation – einmal mit Aufspannzeichnung und einmal mit der HoloLens2. Zur Beurteilung der erreichbaren Genauigkeit wurde nach jedem Rüstprozess die Aufspannung mit einem 3D-Scanner vermessen. Die ermittelten Messdaten wurden mit dem CAD-Modell der Aufspannung verglichen und relevante Abweichungen dokumentiert.

Über alle Probanden hinweg ist eine deutlich höhere Positionsgenauigkeit bei der Verwendung der HoloLens2 festzustellen. Sie war im Fall der Spannpratzen sowohl im Mittel als auch bei der Standardabweichung um circa 75 Prozent besser als mit der Aufspannzeichnung. Betrachtet man die maximalen Abweichungen im Versuch von 25,12mm (AZ) und 3,67mm (HoloLens2), wird der Unterschied noch deutlicher. Einmal kam es vor, dass mit der Aufspannzeichnung ein Anschlagstift in der falschen Gewindebohrung montiert wurde. Die Auszubildenden hatten am Ende bezüglich der erreichten Genauigkeit der Aufspannung die Nase leicht vorne. Zudem konnten sie die Aufspannung in derselben Zeit rüsten wie die erfahrenen Mitarbeiter. Im Mittel über alle Probanden lag die Zeiteinsparung bei Verwendung der HoloLens2 etwas über 10 Prozent – trotz der kurzen Einarbeitungszeit in die AR-App (<10min). Im Dauereinsatz sind aufgrund steigender Routine weitere Zeitvorteile zu erwarten. 15 von 16 Probanden favorisierten nach der Studie klar das Rüsten mit der HoloLens2.

Industrielle Einführung geplant

Als Folge dieser Voruntersuchung wird Krones diese Technologie zunächst an einem, später an einem weiteren Standort in die Praxis einführen. Dazu wird aktuell die Datengenerierung und -bereitstellung automatisiert. Der NC-Programmierer muss dann nur im CAM-System die zu montierenden Einzelteile der Spannbaugruppe im Ansichtsfenster einblenden und den Datenexport starten. Alle für den Rüstprozess relevanten Daten werden daraufhin auftragsbezogen auf einem Server abgelegt und können von der AR-Brille geladen werden.