Rundtaktmaschinen erfordern hohe Stückzahlen und eine individuelle Denkweise. K.R. Pfiffner mit Stammsitz in der Schweiz ist Spezialist für solche Maschinen und gehört in diesem Umfeld zu den größten Herstellern weltweit. Das Werk im baden-württembergischen Zimmern deckt die Bereiche Vertrieb, Service, Einrichten und Steuerungstechnik ab. Neben hoher Expertise im Maschinenbau, werden auch passende Werkzeugsysteme benötigt. An dieser Stelle kommt der Werkzeughersteller Paul Horn aus Tübingen als OEM-Partner ins Spiel.

„Bei der Produktion von Großserien anspruchsvoller Werkstücke gibt es zur Rundtaktmaschine keine Alternative, die ähnlich wirtschaftlich ist“, sagt Peter Groschupp, Werkzeug- und Spannmittelkonstruktion im Werk Zimmern o.R. Mit Horn hat Groschupp einen Werkzeugpartner für die kniffligen Bearbeitungsaufgaben. „Ein hoher Anteil der Werkzeugsysteme auf den Pfiffner-Maschinen sind von uns speziell konstruierte Sonderwerkzeuge“, erläutert der Leiter Erstausrüstung von Horn, Joachim Hornung. „Die hohen Stückzahlen und die Anforderungen jeder einzelnen Bearbeitungsstation in der Maschine verlangen eine genau angepasste und prozesssichere Werkzeuglösung.“ Neben anderen Baureihen werden im Pfiffner Werk Zimmern zwei Maschinen der neuen Baureihe Hydromat HC Epicplus fertiggestellt. Bei dieser Baureihe lassen sich bis zu 24 Bearbeitungseinheiten einsetzen. Horn-Werkzeuge sind auf beiden Maschinen mit mehreren verschiedenen Werkzeuglösungen verbaut. Die Werkstücke sind aus einer speziellen Aluminiumlegierung mit jeweils ganz besonderen Anforderungen an den Prozess. „Die Maschinen sind für unterschiedliche Kunden, und bei beiden Maschinen sind die Werkstücke statisch gespannt“, berichtet Groschupp. „Die rotationssymmetrischen Merkmale an den Werkstücken werden nicht gedreht, sondern gefräst. Dadurch entstehen sehr kurze Späne.“

Teile im 20-Sekunden-Takt

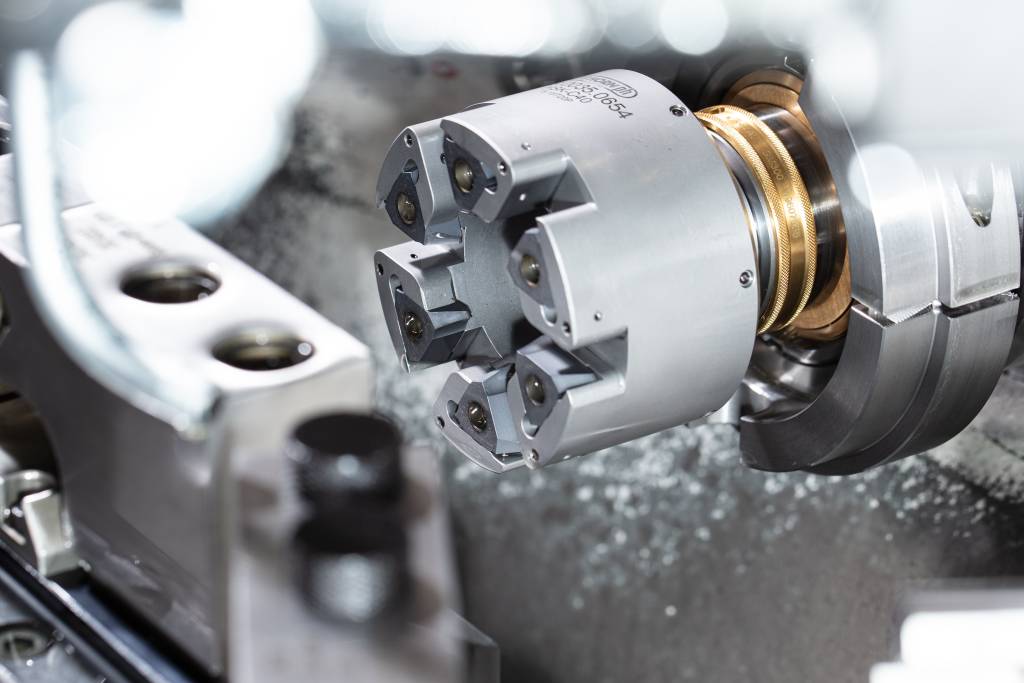

Eine der beiden ‚Schwenkfutter-Maschinen‘ des Typs HC12-U Epicplus produziert ein rund 200mm langes Aluminiumteil. Für die Außenbearbeitung lieferte Horn unter anderem einen Glockenfräser. Bei dem Werkstück mit 30mm Durchmesser müssen an der Mantelfläche Nuten gefräst werden. Das Werkzeug fährt für die komplette Bearbeitung der Mantelfläche rund 100mm über das Werkstück. Bestückt ist der Glockenfräser mit sechs zweischneidigen Horn-Wendeschneideplatten des Typs 275. Die Platten sind radial zum Werkstück angeordnet und die Werkzeugschneiden für die Alu-Bearbeitung speziell präpariert.

Um die Prozesssicherheit zu erhöhen und Aufbauschneiden vorzubeugen, sind die Glockenfräser mit einer direkten inneren Kühlmittelzuführung ausgelegt. An der Mantelfläche wurden zur Gewichtsreduzierung Taschen eingebracht. Die Steifigkeit des Glockenfräsers bleibt davon unbeeinträchtigt. „Das spart nicht nur Gewicht, sondern man bekommt auch die Späne aus dem Fräskörper“, weiß Hornung zu schätzen. In diesem Beispiel produziert die Maschine der Baureihe Hydromat im 20-Sekunden-Takt – alle 20 Sekunden ist also ein Werkstück fertig. Mit dieser Taktzeit lässt sich eine Jahresmenge von 1 Million Bauteilen erzielen.

Auf den Pfiffner Rundtaktmaschinen arbeiten bis zu 24 Bearbeitungseinheiten vollautomatisch und simultan. Der Prozessablauf ist immer kundenspezifisch optimiert. Das Ziel: Die wirtschaftlichste Produktion komplexer Werkstücke in hoher Qualität bei kurzen Taktzeiten. Die Rundtaktmaschinen der Typen HC 12-U Epicplus und HC 16-U Epicplus sind neben dem spezifischen Rundschalttisch zusätzlich mit schwenkbaren Satelliten-Spannfuttern ausgerüstet. Die 12 bzw. 16 Spannfutter sind beliebig indexierbar. Somit ist eine Bearbeitung von fünf Seiten aus möglich, ohne dass das Werkstück umgespannt werden muss.

Rasch geliefert

„Auch in der Projektierung und im Hinblick auf den Abnahmetermin sind Schnelligkeit und Zuverlässigkeit gefragt“, betont Hornung. „Durch die hohe Fertigungstiefe, welche wir bei Horn in der Rohlingsherstellung in der eigenen Hartmetallfertigung über die Schleiferei und Trägerfertigung bis hin zur ‚Inhouse-PVD-Beschichtung‘ haben, sorgen wir auch bei Sonderwerkzeugen für kurze Lieferzeiten. Mit dem ‚Greenline-System‘ bieten wir diese auch mit Lieferzeiten innerhalb einer Woche nach Zeichnungsfreigabe durch den Kunden für begrenzte Stückzahlen an.“

Die Zusammenarbeit zwischen Horn und Pfiffner bewährt sich seit mehr als 20 Jahren. Uwe Krause sieht „Kundenorientierung, Flexibilität und Leistungsfähigkeit als die tragenden Erfolgsfaktoren“. Er ist seit Gründung des Standorts Zimmern im Jahr 1989 im Unternehmen: „Die Projekte mit Horn laufen immer sehr gut. Verlässlichkeit, fairer Umgang miteinander und das gemeinsame Ziel, Kundenlösungen zu schaffen, haben beide Firmen in der Unternehmensphilosophie fest verankert. Darüber hinaus sind Service und Kundendienst wichtige Bausteine unserer gemeinsamen Philosophie. Der Kunde muss wissen und sich darauf verlassen können, dass wir für ihn da sind.“

www.phorn.de

www.pfiffner.com