Produktionskosten kennen seit Jahren nur eine Richtung: steil nach oben. Im Gegenzug soll aber immer günstiger gefertigt werden – on top der Facharbeitermangel. Vor diesen Herausforderungen stehen viele Fertigungsbetriebe, so auch WTO, Hersteller für stehende und angetriebene Präzisionswerkzeughalter. Die Lösung scheint naheliegend: eine voll automatisierte Fertigungshalle. In der Serienherstellung kann dabei auf Bewährtes zurückgegriffen werden, doch für kleine Losgrößen müssen erst einmal neue Automatisierungstechnologien entwickelt und in ein Gesamtsystem integriert werden. Warum? Weil beispielsweise Spannmittel dafür mehrmals am Tag umgerüstet werden und das für gewaltige Herausforderungen im Prozess und bei der Sicherheit sorgt.

Gemeinsam mit dem Spannmittelhersteller Hainbuch aus Marbach (Baden-Württemberg) meisterte WTO die Hürden mit eng abgestimmten Messreihen und Tests. In der neuen Smart Factory von WTO laufen alle Prozesse automatisiert: Dabei legen Roboter die Bauteile ein, wechseln die Spannmittel und fahrerlose Transportsysteme bringen alles von A nach B. Seit Ende 2022 läuft die Fertigung eines Bauteils für die angetriebenen Werkzeuge mit einer Losgröße von 1 bis 100 autonom 24/7. Für WTO und Hainbuch ein Meilenstein nach 3-jähriger Entwicklungsphase.

Smart Factory als einzige Option

WTO hat seinen Sitz in Ohlsbach bei Offenburg, und abseits von Ballungszentren gibt es oft nicht genügend Fachpersonal. „Die Facharbeiter sind das eine, die Kostensteigerungen das andere“, sagt WTO-Geschäftsführer Sascha Tschiggfrei. „Da wir international agieren, ist der Wettbewerbsdruck groß, andere gehen ins Ausland und produzieren mit geringeren Kosten. Wir wollten aber am Standort in Deutschland bleiben und mussten reagieren, um langfristig die Wettbewerbsfähigkeit unseres Unternehmens zu sichern. Unsere Zukunft liegt in der Smart Factory, die rund um die Uhr produziert und das vollautomatisiert. Das verschafft uns Wettbewerbsvorteile und wir werden auch für höher qualifiziertes Personal attraktiv.“

Für dieses Mammutprojekt wünschte sich WTO einen Exklusivpartner für die Spannmittel, der das Commitment und die Expertise hat, geeignete Neuentwicklungen einzubringen. „In Projektteams haben wir die technischen Details ausgearbeitet. Dabei ging es um die Fragen: Wie spannen wir die Werkstücke, wie ist die Spannung automatisiert möglich und wie können wir auch das Spannmittel automatisiert wechseln? Ziel war, dass sich die Maschinen komplett selbst umrüsten. Dazu braucht es Spannmittel, die in der Lage dazu sind. Hinzu kommt die hohe Genauigkeit beim Schleifprozess, da liegen wir im Toleranzbereich von maximal 3µm“, erklärt Tschiggfrei. Letztlich überzeugten die ausgearbeiteten Konzepte von Hainbuch.

Personallose Fertigungsabläufe

WTO verfügt über eine Fertigungshalle mit mehr als 50 CNC-Maschinen. Gespannt wird auf diesen Maschinen überwiegend mit Backenfuttern und für die einzelnen OPs wird von Hand umgerüstet und ausgerichtet. Der erste komplett mannlose Fertigungsprozess, der in der Smart Factory umgesetzt werden sollte, war der eines Gehäuses mit Weich- und anschließender Hartbearbeitung. Es ging um vier Maschinen, die Hainbuch mit Spannmitteln ausstatten sollte. Zwei Dreh-/Fräszentren in einer Zelle mit Innenspannung auf der Gegenspindel und zwei Rundschleifmaschinen in einer Zelle, davon eine mit Außen- und eine mit Innenspannung.

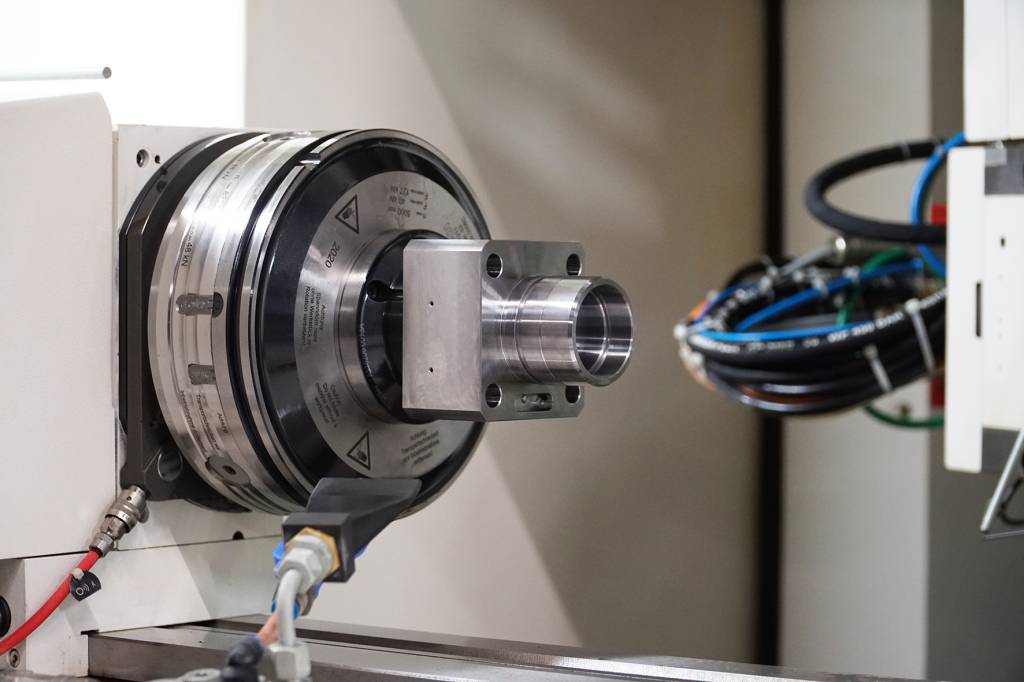

Für die Außenspannung zum Schleifen hatte Hainbuch bereits ein Standardspannfutter, das Toplus AC 100 mit Axzug. Für die unterschiedlichen Gehäuse gibt es mittlerweile 18 Spann-Sets, bestehend aus Spannkopf mit Anschlag, die automatisiert ins Futter eingewechselt werden. Für die Innenspannung beim Drehen und Schleifen war eine Neuentwicklung erforderlich. Die Modifikation basierte zwar auf dem vorhandenen Spanndorn Maxxos T211, aber in dieser Ausführung – mit den Sicherheitsabfragen – wurde der Dorn speziell entwickelt. Letztlich stehen in der Schleifzelle sowie in der Dreh-/Fräszelle nun je zehn vorgerüstete Maxxos Spanndorne mit einer centrotex AC Schnittstelle bereit. Diese werden für die unterschiedlichen Gehäuse mit entsprechendem Set-up vorgehalten und automatisiert eingewechselt.

Anforderungen mehr als erfüllt

Philipp Wußler hatte anfangs Zweifel: „Die haben sich zum Glück in Luft aufgelöst. Die Spannmittel erfüllen alle Anforderungen, sei es die Reinheit, die Genauigkeit und was ganz wichtig ist, die Wiederholgenauigkeit. Bei jedem Spanndornwechsel haben wir die geforderten 3µm“, schwärmt der Bereichsleiter Schleifen bei WTO. Durch den automatisierten Fertigungsprozess verkürzt sich die Rüstzeit um 25 Prozent gegenüber früher, als mit dem Backenfutter gespannt, händisch umgerüstet und die Backen für die Genauigkeit geschliffen werden mussten. „Auch der Ausschuss hat sich deutlich reduziert bzw. liegt fast bei null“, weiß Wußler zu schätzen.