Nachhaltigkeit spielt bei ABB eine zentrale Rolle. Im Einklang mit den Zielen der UN für eine nachhaltige Entwicklung hat sich ABB das Ziel gesetzt, bis zum Jahr 2030 für 80% ihrer Produkte und Lösungen einen zirkulären Ansatz umzusetzen, der den gesamten Lebenszyklus umfasst.

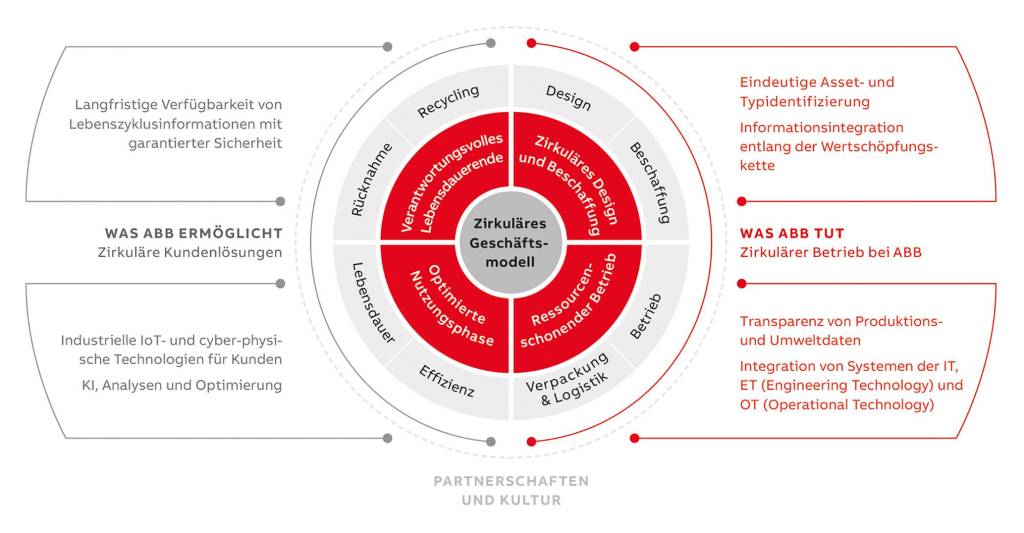

Das Konzept der Kreislaufwirtschaft basiert auf einem autarken System, bei dem Produkte zunächst normal verwendet werden. Wenn sie nicht mehr benötigt werden oder nicht mehr funktionieren, werden sie repariert oder anderweitig wiederverwendet. Am Ende ihres Lebenszyklus werden sie zerlegt und ihre Komponenten und Rohstoffe zur Herstellung neuer Produkte genutzt. Eine solche Kreislaufwirtschaft bietet nicht nur Vorteile für die Umwelt, sondern fördert auch die Wettbewerbsfähigkeit und wirtschaftliche Resilienz. Der zirkuläre Ansatz von ABB umfasst die gesamte Lebensdauer eines Produkts sowohl aus der Sicht von ABB als auch des Kunden. Um das ehrgeizige Ziel von 80% zu erreichen, müssen alle relevanten Informationen im Hinblick auf Werkstoffe, Komponenten und Prozesse über den gesamten Lebenszyklus des Produkts transparent, verfolgbar und leicht zugänglich sein. Hersteller müssen z.B. verstehen, welche Umweltkosten ihr Produkt über die Lebensdauer hinweg verursacht, während Anlagenbetreiber den CO2-Fußabdruck und das Optimierungspotenzial ihres Betriebs kennen müssen. Leider stehen solche Informationen häufig nicht zur Verfügung, da ihre Bestimmung enorm aufwändig ist. Der Schlüssel, der diese großen Datenmengen handhabbar, zugänglich und nutzbar macht, ist die Digitalisierung. Das folgende Beispiel beschreibt drei Vorhaben von ABB, die sich auf verschiedene Bereiche des ABB-Zirkularitätskonzepts beziehen, und zeigt, welche Rolle die Digitalisierung dabei spielt.

Verfügbarkeit von Daten zum CO2-Fußabdruck

Der zirkuläre Ansatz von ABB umfasst sowohl die Aspekte Lösungsdesign und Werkstoffe, Beschaffung, Betrieb, Logistik und Abfallvermeidung aus der Sicht von ABB als auch die Optimierung der Effizienz und Lebensdauer sowie die Verarbeitung am Lebensdauerende aus der Sicht des Kunden. Ein solches System erfordert umfassende Informationen über den ökologischen Fußabdruck eines Produkts, z.B. in Form seines CO2-Äquivalents. Diese Art von Informationen sind Gegenstand einer laufenden Initiative der Europäischen Kommission zur Einführung eines digitalen Produktpasses (DPP). Eine weitere Orientierungshilfe bietet die ISO 14067 aus der Normenreihe ISO 14060, die sich mit der Quantifizierung, Überwachung, Berichterstattung und Validierung von Treibhausgasemissionen befasst. Die ISO 14067 definiert den sogenannten Carbon Footprint eines Produkts (PCF) als Summe der emittierten und entzogenen Treibhausgasmengen über seinen Lebenszyklus hinweg, angegeben als CO2-Äquivalent. Beinhaltet der PCF das CO2- Äquivalent der Komponenten, der Produktion und der Intralogistik, wird dies auch als Cradle-to-Gate (von der Wiege bis zum Werkstor) bezeichnet. Ein Cradle-to-Grave-PCF (von der Wiege bis zum Grab) beinhaltet zusätzlich den CO2-Fußabdruck des weiteren Produktlebenswegs einschließlich des Transports zum Einsatzort, der Installation, der Nutzung und der Ereignisse am Lebensdauerende. Eine Initiative des ZVEI in Deutschland (SSB berichtete in Ausgaben 1/2022 und 4/2022), an der auch ABB beteiligt ist, zeigt, wie Informationen zum CO2-Fußabdruck mithilfe offener Standards und Industrie 4.0-Technologien zwischen Unternehmen ausgetauscht und zu einem PCF-Wert für ein komplexes Produkt zusammengeführt werden können. Als Demonstrator wurde dazu ein Schaltschrank mit Komponenten von 14 Herstellern ausgestattet. Zusätzlich werden Industrie 4.0-Standards wie die QR-Code-basierte Identifizierung von Komponenten und das Abrufen des PCF jeder Komponente über eine sogenannte Verwaltungsschale (Asset Administration Shell, AAS) umgesetzt. Eine AAS ist eine technologie- und herstellerneutrale, interoperable Umsetzung eines industriellen digitalen Zwillings, die den gesamten Lebenszyklus eines Assets umfasst. Ein digitaler Zwilling wiederum ist ein digitales Abbild eines physischen Assets (in diesem Fall der Schaltschrankkomponente), das industrielle Anwendungen durch die Bereitstellung von Daten, Modellen und Services rund um das Asset ermöglicht. Durch den Zugang zum digitalen Zwilling jedes Assets und zum digitalen Zwilling des Schaltschranks, der die Komponententopologie beinhaltet, sind Analyseanwendungen in der Lage, einen korrekten Cradle-to-Gate-PCF-Wert für den Schaltschrank auf Basis der bekannten PCFs seiner Komponenten zu ermitteln.

Optimierung des Materialflusses

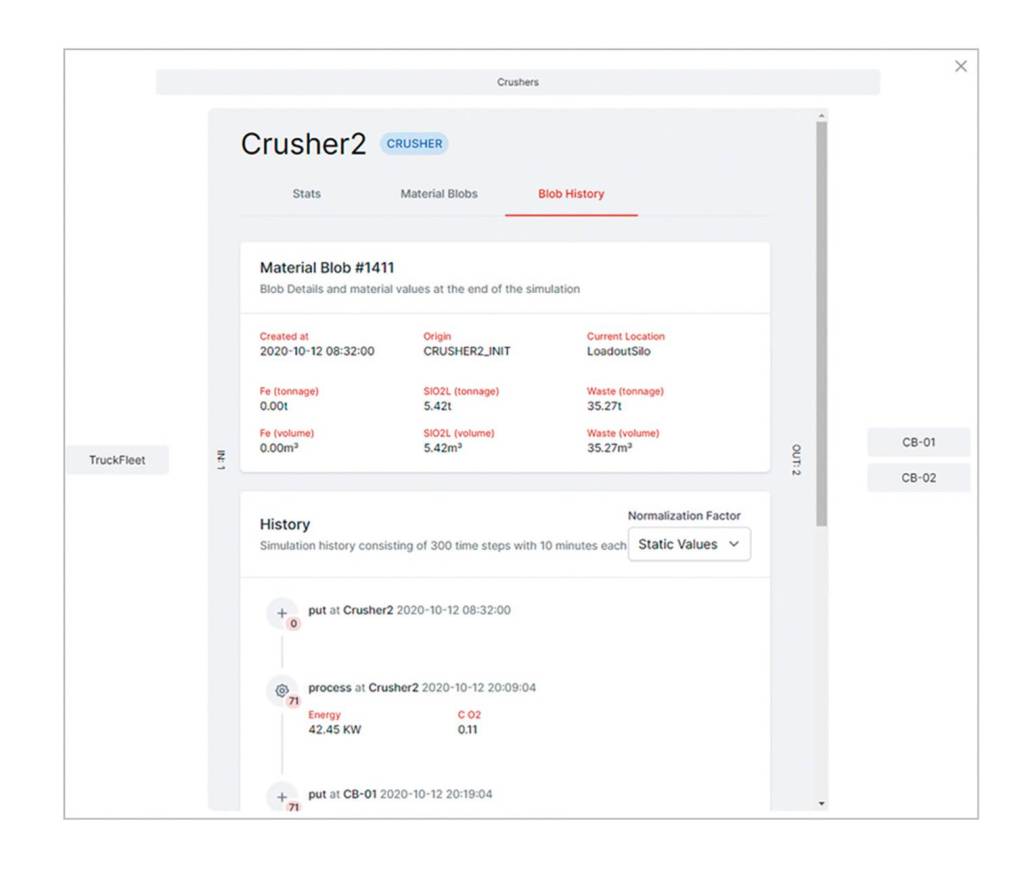

An der Bergbauindustrie lässt sich hervorragend zeigen, wie die Digitalisierung und digitale Zwillinge zur Verbesserung der Nachhaltigkeit beitragen können. Der Bergbau verursacht zwischen 4 und 7% der weltweiten CO2-Emissionen und ist für rund 6% des weltweiten Energieverbrauchs verantwortlich. Auch wenn sich dies aller Voraussicht nach nicht so schnell ändern wird, haben sich einige Hauptakteure das Ziel gesetzt, bis zum Jahr 2050 die CO2-Neutralität zu erreichen. Hierfür ist ein ganzheitlicher Ansatz zur Optimierung des Energieverbrauchs und des CO2- Ausstoßes von der Grube bis zum Verladehafen erforderlich. Das ABB-Forschungskonzept Material Flow Digital Twin (MFDT) hilft dabei, die notwendige Transparenz zur Verfolgung des kontinuierlichen Materialfluss zu gewährleisten. Ein MFDT besteht aus einem Informations-Metamodell auf der Basis internationaler Standards, einem diskreten Ereignissimulator, einer Modellbibliothek und Analysemodulen, die die Berechnung von Online-Leistungskennzahlen (Key Performance Indicators, KPIs) wie dem spezifischen CO2-Ausstoß oder dem spezifischen Energieverbrauch pro geförderter Tonne ermöglichen. Die vom MFDT bereitgestellten Materialflussinformationen können wiederum in aktivitätsbasierte Analysen nach Richtlinien des Weltklimarats IPCC (International Panel on Climate Change) einfließen. Beides zusammen liefert einen Online-Über- blick über die gesamte Wertschöpfungskette und die damit verbundenen Emissionen. Digitale MFDT-Technologien wie Zustandsschätzung, Quantifizierung der Unsicherheit, Was-wäre-wenn-Analysen und Flussoptimierung helfen dabei, strategische Maßnahmen zur Reduzierung der Emissionen in Bergbauprozessen zu identifizieren.

ABBs Mission to Zero

Digitalisierung und digitale Zwillinge sind zentrale Elemente der Mission to Zero von ABB, einem Konzept für ein CO2-neutales und energieautarkes Ökosystem für Industriebetriebe, Wohngebäude und Städte. Die Transparenz von IoT-Daten (Internet of Things) aus Produktion, Energieversorgung und Gebäuden ist eine Voraussetzung für einen ressourcenschonenderen Betrieb und die Erfüllung der Ziele von Mission to Zero. Erreicht wird eine solche Transparenz durch die Erfassung von IoT-Daten von allen beteiligten Einheiten und die digitale Integration der physischen Einheiten wie Ladestationen für Elektrofahrzeuge, Solarpanels oder Gebäudeautomatisierungssysteme, um eine ganzheitliche Interoperabilität und Optimierung zu ermöglichen. Eine Installation am Standort der ABB-Tochter Busch-Jaeger in Lüdenscheid zeigt, wie die Energiewende und Nachhaltigkeit mithilfe von IoT-Daten und digitalem Energiemanagement vorangetrieben werden können. Mithilfe der installierten Technik, zu der eine Solaranlage mit einer Leistung von 1.100MWh/Jahr und ein skalierbares ABB Optimax- Energiemanagementsystem gehören, kann an sonnigen Tagen der gesamte Strombedarf des Standorts gedeckt und so der CO2-Ausstoß um 630t im Jahr gesenkt werden.