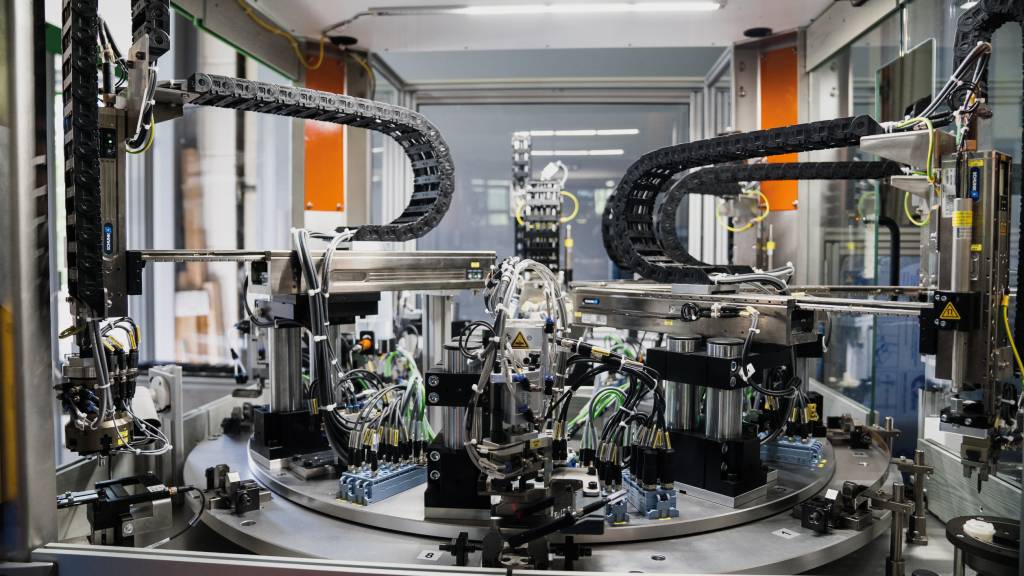

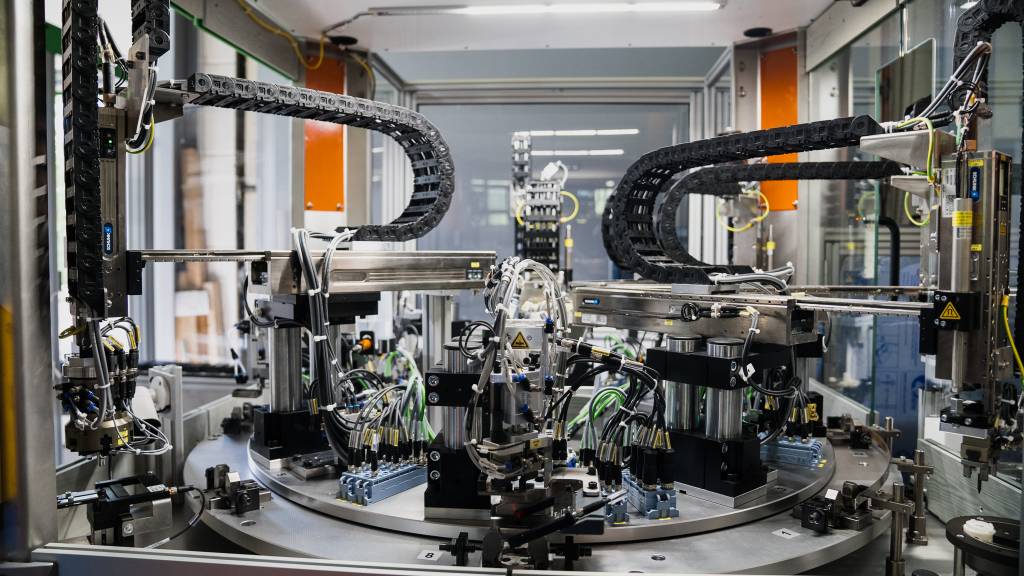

Die Maschinenintegration ermöglicht es, Daten aus der Produktion in Echtzeit zu sammeln, auszuwerten und zu nutzen, um Prozesse zu optimieren und zu automatisieren. Eine Herausforderung dabei ist es, die Fabrikate unterschiedlicher Hersteller einheitlich und herstellerunabhängig anzubinden. Oft sind die Schnittstellen und Protokolle der einzelnen Maschinenhersteller unterschiedlich, was die Entwicklung individueller Software nach sich zieht.

Vielfalt kein Selbstzweck

Alle Maschinen aus der Hand eines oder weniger Hersteller zu beziehen, ist für Produzenten meistens keine Option. Viele Maschinenbauer sind Spezialisten ihres Fachgebietes sichern durch stetige Weiterentwicklungen ab, dass das auch so bleibt. Die Maschinenbetreiber haben die Möglichkeit, mit der individuellen Expertise ihrer Maschinenlieferanten eigene Wettbewerbsvorteile zu erzielen. Weitere Argumente für den Einsatz eines breit gefächerten Maschinenportfolios ist weiter, von dem Preiswettbewerb der Maschinenbauer untereinander zu profitieren und so die besten Angebote bei der Anschaffung neuer Anlagen erzielen. Nichtzuletzt verhindert es Abhängigkeiten und Risiken, die Ausfälle und Lieferengpässe beispielsweise auslösen können.

Preis der Unabhängigkeit

Es ist jedoch wichtig zu beachten, dass die Nutzung unterschiedlicher Maschinenhersteller auch Herausforderungen mit sich bringen kann, wie die Kompatibilität der Maschinen und deren Kommunikation. Im Hinblick auf den IIoT-Trend streben Industrieunternehmen danach, ihren gesamten Shopfloor zu vernetzen und zu verstehen, was die einzelnen Anlagen kommunizieren. Die Basis dafür bildet die herstellerunabhängige Maschinenanbindung oder genauer – die damit erfassten Daten. Eine der Hürden auf dem Weg dieser übergreifenden Integration ist die Erstellung eines einheitlichen Kommunikationssystems. Auch die Kompatibilität der verschiedenen Systeme und Schnittstellen müssen die Betreiber sicherstellen. Damit Maschinen Daten korrekt übertragen und empfangen können, müssen sie den gleichen Standard für die Datenübertragung verwenden. Zudem muss das Netzwerk stabil und zuverlässig sein, wenn Daten schnell und ohne Verzögerungen übertragen werden sollen. Firewalls, Authentifizierungen und Verschlüsselungen schützen Daten vor unbefugtem Zugriff und Manipulationen. Es sollte die Möglichkeit geben, den gesamten Maschinenpark dauerhaft zu überwachen, um Fehler frühzeitig zu erkennen und zu behandeln.

Plattform zur Fabrikvernetzung

Will ein Produktionsunternehmen seine Maschinen entsprechend des geschilderten Szenarios verstehen, aber nicht in vollem Aufwand in die Individualentwicklung eintreten, könnte das Portfolio von MK|Connect eine Alternative darstellen. Dieses bietet die Möglichkeit, Daten von verschiedenen Maschinen zusammenzuführen und zu analysieren. Es gibt mehrere Standards für die Maschinenkommunikation, die verwendet werden können, wie Profinet, Ethernet/IP, Modbus TCP/IP und OPC UA. Diese Standards legen fest, wie Daten zwischen den Maschinen ausgetauscht und welche Protokolle verwendet werden, um die Daten zu übertragen und zu empfangen.