Lösung über Umwege

MK|Connect ist technisch in der Lage, Informationen direkt aus den heterogenen Maschinenprogrammen abzugreifen, ohne den Umweg über Transformationen zu gehen. Dynamische Konfigurationen komprimieren abschließend die Bandbreite an Quellinformationen. In einer zentralen Datenbank werden neben produktabhängigen Informationen auch viele Maschineninformationen zur Verfügung gestellt. Anhand dieser Daten lassen sich Prozesszeiten analysieren, die Aufschluss über vorhandene oder bevorstehende Engpässe, sogenannten Bottlenecks, geben können. Pneumatik Zylinder können beispielsweise in ihren Intervallen kontrolliert werden und Wartungseinheiten, die aufgrund von Verölung eine verminderte Durchflussmenge aufweisen, werden frühzeitig erkannt. Alle Maschinenstörungen werden minutiös und ungefiltert erfasst. Dieser Datenpool bietet eine tragfeste Basis, um etwa KI-basierte Auswertungen darauf aufzusetzen. Ist Konnektivität mit dem System hergestellt, lassen sich auf Knopfdruck Daten über alle Prozessschritte hinweg abrufen. Das schließt Handarbeitsplätze und komplette Produktionslinen ein. Bei Bedarf lassen sich selbst ältere Anlagen einbinden und moderne Maschinen behandeln.

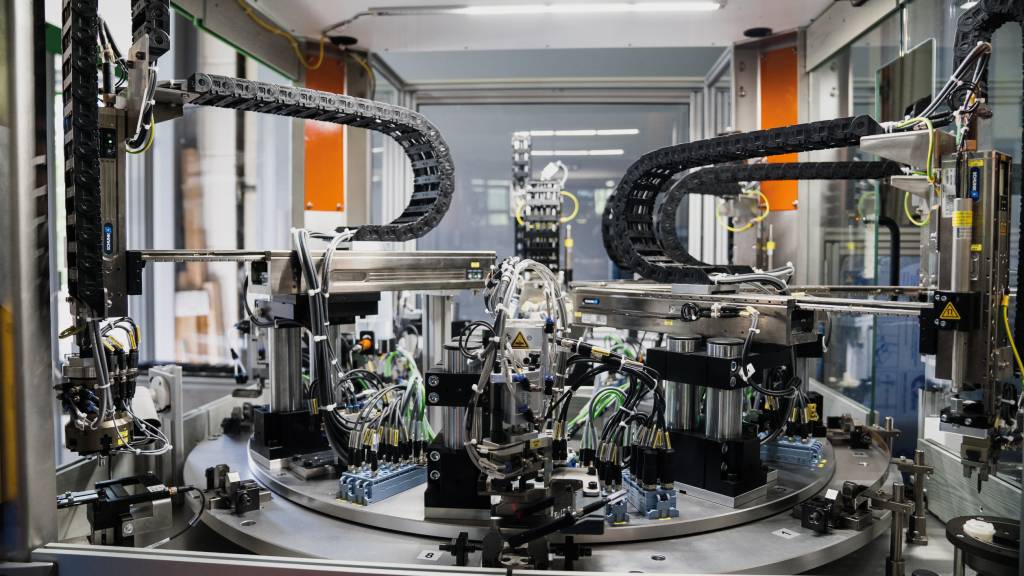

Portfolio zur Prozesskontrolle und Überwachung

Neben der Integrationsaanwendung bietet dessen Hersteller MKW noch ein breit gefächertes Portfolio an Produktion zur industriellen Prozesskontrolle und Überwachung. Das System MK|Ware besipielsweise besteht aus mehreren Produkten, die aufeinander abgestimmte Daten erfassen, aggregieren und aufbereiten. Die Software ist modular aufgebaut, damit Produktuionsunternehmen nur jene Komponenten einsetzen müssen, die sie für die Vernetzung ihres Maschinenparks benötigen.

www.mkware.de