- Vereinbarungen, die rechtssicheres Handeln zwischen Akteuren ermöglichen. Diese lassen auch automatisierte Aktivitäten in Wertschöpfungsketten zu, ohne explizite Geschäftsbeziehungen mit jedem Teilnehmer auszuhandeln.

- eine gemeinsame Sprache, die semantisch automatisiert interpretierbar ist. Die Teilmodelle der AAS liefern die Semantik, die in den IT- und OT-Systemen mit Inhalten befüllt Anwendung findet.

- gemeinsam genutzte Funktionen, die generelle Datenraumservices – etwa Registry für Unternehmen, digitale Zwillinge oder Suchindexe – oder spezifische Funktionen – etwa Dienste zum automatisierten Verhandeln von Leistungen oder Durchgriffe auf Zuliefernetze für Materialien – für gemeinsame Use Cases in expliziten Datenräumen bereitstellen. Das kann ebenso Dienstfunktionen über gemeinsame Betreibergesellschaften einschließen.

Abgestuftes Nutzungspotenzial

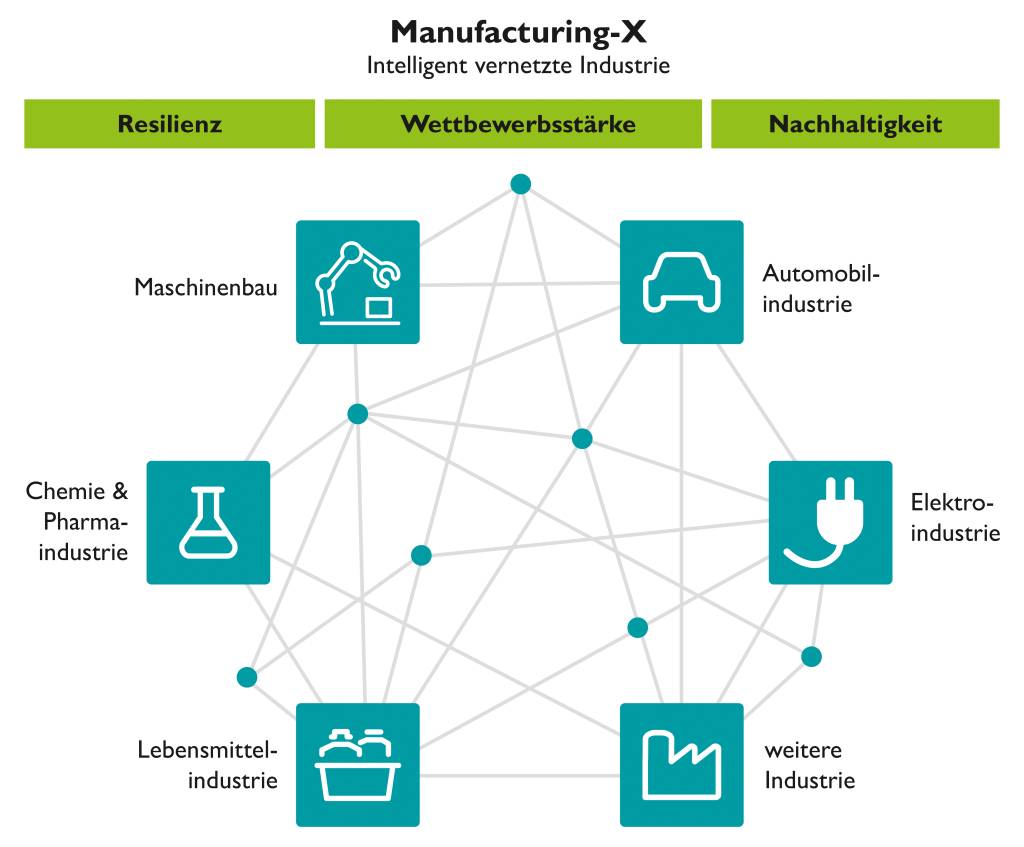

In Datenräumen finden Partner zusammen, die ähnliche Aufgaben gemeinsam lösen wollen. Ziel ist es effizienter zu arbeiten, Aufgaben in Kooperation zu bewältigen oder Fähigkeiten zu erhalten, die ein Unternehmen allein nicht erreichen kann. Als Beispiel sei Catena-X als Datenraum für die Wertschöpfungsketten in der Automobilindustrie genannt. Mit Manufacturing-X wird nun die Brücke über zahlreiche Industrien und Applikationen geschlagen, die über eine standardisierte Architektur für eine gemeinsam verwendete Datenlogistik verfügt: gemeinsam in der Architektur sowie föderal und souverän in der technischen Ausführung und Datennutzung. In einem industriell verwendeten Datenraum von Komponentenlieferanten, Integratoren/Maschinenbauern und Betreibern von Produktionssystemen lässt sich das Nutzungspotenzial in Stufen denken. Je komplexer und vielseitiger das Produkt ist, umso mehr Technik muss entwickelt und mit gemeinsamen Diensten verknüpft werden, die es mit externen Partnern abzustimmen gilt. Perspektivisch werden die Fähigkeiten von Unternehmen im Markt wesentlich durch ihren Einsatz von Digitalisierung sowie einer Datenlogistik zwischen den Partnern bestimmt.

Kosten durch Materialanlage

Produkte und deren Informationen liefert der Hersteller schon heute über seine Internetpräsenz offen und suchbar in einer vom Menschen lesbaren Form oder als Datensatz. Das Anlegen von Materialien erfordert allerdings hohen manuellen Aufwand für das Interpretieren und Einpflegen von Informationen und Investitionen zur technischen Anbindung der unterschiedlichen IT-Produkte. Bei der großen Transaktionsmenge – beispielsweise beim Anlegen neuer Materialien im Product Lifecycle Management (PLM), der Dokumentation aller in der Konstruktion verwendeten und an den Kunden ausgelieferten Komponenten im ERP-System oder dem Update- und Patch-Management softwarebasierter Produkte während des Lebenszyklus – erweist sich der Aufwand als erheblich. Neben den direkten Kosten der Implementierung verschiedener Datenschnittstellen und der Datenübernahme aus unterschiedlichen Systemen oder Dokumenten entstehen bei fehlender Datenqualität indirekte Kosten. Die Nutzung einer standardisierten Datenlogistik via Asset Administration Shell und eines industriellen Datenraums vereinfachen hingegen das Bereitstellen von digitalen Produktdaten im Engineering-Prozess oder als Digital Product Passport (DPP) in papierloser Form für ausgelieferte Produkte.

Teilmodelle bereits festgelegt

Als Vereinbarung umfasst der DPP dazu die Verwendung einer einheitlichen Schnittstelle mit QR-Code zur Identifizierung des Produkts, die AAS in den IT-Systemen sowie die Produktinformationen in definierten Teilmodellen. Für ausgelieferte Produkte sind die Teilmodelle für das ‚Nameplate‘, ‚Technical Data‘ und ‚Handover Documentation‘ bereits festgelegt. Spezifische und schützenswerte Informationen lassen sich hier ebenfalls abbilden. Über Zertifikate oder andere Security-Mechanismen können nur zugelassene Nutzer auf die Dateninhalte zugreifen.