eView als Feedback-Kanal

Neu für die Becker-Konstrukteure ist auch die Nutzung der Viewing-Funktion in Eplan eView. Florian Becker: „Wir nutzen diese Funktion überwiegend als internen Feedback-Kanal: Die Kollegen können zum Beispiel Kommentare und Notizen einfügen, Freigaben erteilen und dabei auch externe Mitarbeiter einbinden. Das sorgt für einen ebenso einfachen wie strukturierten Workflow.“ Praktisch ist auch die Nutzung vor Ort, während der Installation und Inbetriebnahme: „Weil eView auch auf dem Tablet funktioniert, können die Kollegen auf der Baustelle mit dem Stift Notizen und Anmerkungen in die Dokumente einfügen. Das verbessert den Informationsfluss.“ Ein weiterer Vorteil: Das Tool ist kostenlos.

Schnelle Implementierung der neuen Module und Funktionen

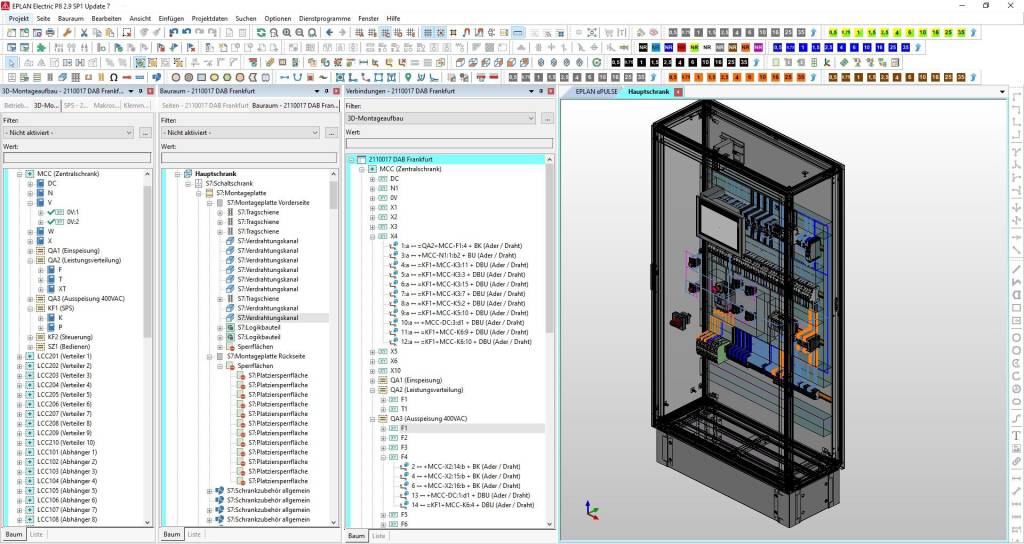

Weil das Konstruktions-Team von KBB stets gut ausgelastet ist, traf es sich gut, dass Tim Flinspach als Werksstudent seine Bachelor-Arbeit über die Implementierung der neuen Eplan-Funktionen geschrieben hat. Seit dem Abschluss des Studiums verstärkt er das KBB-Team und betreut die Umsetzung der Projekte. Eines der Projekte betrifft den Schaltschrankbau. Florian Becker: „Wir fertigen sehr viele kleinere Klemmenkästen und Unterverteilungen aus Kunststoff. Diesen Schritt haben wir jetzt automatisiert, indem wir eine Fräsanlage angeschafft haben und die Fräsdaten in Eplan Pro Panel generieren.“ Das funktioniert in der Praxis sehr gut und erleichtert die Arbeit in der Fertigung: „Wir müssen die Ausschnitte für Displays und Bedienelemente nicht mehr manuell aussägen. Das spart Zeit, und die Gehäuse sehen auch besser aus.“

Einzeladerbeschriftung: ‚Make‘ statt ‚buy‘

Neben der Fräsanlage hat KBB auch eine Anlage für die Konfektionierung und Beschriftung von Einzeladern angeschafft. Im ‚Shopfloor‘ des Konstruktionsbüros ist Arthur Kinder damit beschäftigt, die Fahrweise der Anlage zu optimieren: „Wir arbeiten noch an der Farbauswahl, um eine optimale Lesbarkeit zu erzeugen. Im Moment exportieren wir die Kabelliste aus Eplan mit allen relevanten Informationen wie Länge, Querschnitt und Bedruckung noch in eine Excel-Liste. Demnächst wird die Anlage aber direkt die Daten aus Eplan Pro Panel nutzen.“