Bei der Lackierung von Motorrädern ist höchste Qualität und Präzision gefragt, auch wenn in der Serienproduktion kein Mensch mehr die Sprühpistole führt. Das erledigen im Berliner Werk von BMW aktuell 20 ABB-Roboter vom Typ IRB 5400. Sie lackieren Karosserieteile, die direkt vor Ort verbaut oder etwa nach Asien und Amerika verschifft werden. Nach dem langjährigen Einsatz der ABB-Roboter in der Lackiererei führte das Unternehmen sie nach und nach auch in anderen Abteilungen ein, wo sie Aufgaben wie Pulverbeschichtung und Schweißen übernehmen.

Dauerhaft im Dreischichtbetrieb

Die ersten ABB-Roboter hat der Hersteller im Jahr 2003 in Betrieb genommen. Zwischen 2014 und 2016 wurden die Roboter im Refurbishment als Wiederaufbereitete ausgetauscht. Sie sind, bis auf kurze Auszeiten zwischen Samstagnachmittag und Sonntagvormittag, dauerhaft im Dreischichtbetrieb im Einsatz. Durch Serviceverträge mit ABB werden die Roboter jedes Jahr gründlich gewartet. Im Zuge dieser Support-Einsätze tauscht der Roboterhersteller Teile, bei denen ein problemloser Betrieb für ein weiteres Jahr nicht mehr garantiert werden kann. Nach vielen Jahren des Dauereinsatzes war jedoch der Zeitpunkt gekommen, an dem Roboter ersetzt werden mussten, um einen reibungslosen 24/7-Dauerbetrieb zu gewährleisten. In einer solchen Situation hat ein Unternehmen mehrere Möglichkeiten:

- Austausch des alten Roboters durch ein baugleiches, neues Gerät

- Austausch des alten Roboters durch das aktuellste Modell mit größerer Funktionalität

- Austausch des alten Roboters durch einen baugleichen generalüberholten Roboter

Der Einsatz moderner Einheiten hätte auf lange Frist etliche Vorteile, benötigt aber deutlich mehr Zeit bei der Inbetriebnahme als bei einem Austausch mit einem baugleichen Modell führen.

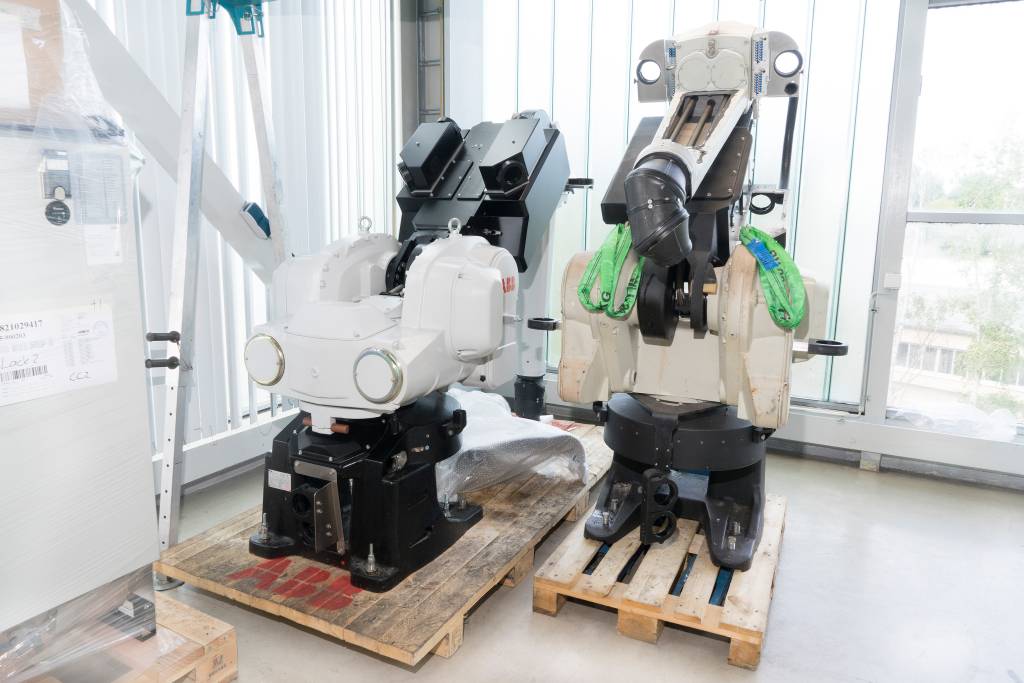

Wiederaufbereitete Roboter

Der sparsame Umgang mit Ressourcen wie Wasser, Energie und Werkstoffen hat in der Motorradproduktion von BMW einen großen Stellenwert. Moderne Produktionstechnik, z.B. der Einsatz von Wasserbasislacken, ist Standard. Vor diesem Hintergrund sollte auch der Roboteraustausch den gleichen, hohen Nachhaltigkeitszielen entsprechen, was durch den Einsatz identischer, wiederaufbereiteter Einheiten leicht zu erreichen war. Das erfolgte in einer Art Ringtausch: Roboter, die im Reparatur- und Grundüberholungszentrum von ABB Robotics in Friedberg wiederaufbereitet wurden, wurden im Vorfeld für den Kunden mithilfe von RobotStudio eingerichtet, konfiguriert und programmiert. Hierbei wurde die neuste Softwareversion installiert und die Roboter mit neuer Steuerungstechnik ausgestattet. Im Zuge dieser Wartungsarbeiten entschlackte und harmonisierte ABB auch die Konfigurationsdateien und Parameterbibliotheken. Durch die umfassende Vorbereitung reduzierte ABB die Ausfallszeiten im Vergleich zu einer Installation eines neuen Systems um circa 40 Prozent. Das Software-Update macht die Roboter zukunftssicher und hat den Vorteil, dass sich die Roboter zukünftig mit modernen ABB-Applikatoren wie Sprühköpfen beziehungsweise Rotationszerstäubern ausstatten lassen.

Ringtausch als Zukunftsmodell

„Die langjährige, enge und vertrauensvolle Zusammenarbeit mit unserem Kunden hat sich bei diesem Projekt für beide Seiten ausgezahlt. Aufgrund des Knowhows, wie die Roboter im Werk eingesetzt werden, und den umfassenden Möglichkeiten von ABB Robotics in Friedberg, konnten wir Abbau, Erneuerung, Test, Aufbau und Inbetriebnahme zügig und mit geringem Ressourcen-Einsatz seitens unseres Kunden umsetzen“, schildert David Winter, Projektleiter im System Service bei ABB Robotics Deutschland, das erfolgreiche Vorgehen. Um gegen Überraschungen gewappnet zu sein, haben ABB-Servicetechniker den Neustart mit den ausgetauschten Robotern begleitet. Das Team hätte jederzeit sofort eingreifen können, was aber nicht notwendig war. So war die Down Time der Produktion auf nur drei Wochen beschränkt.