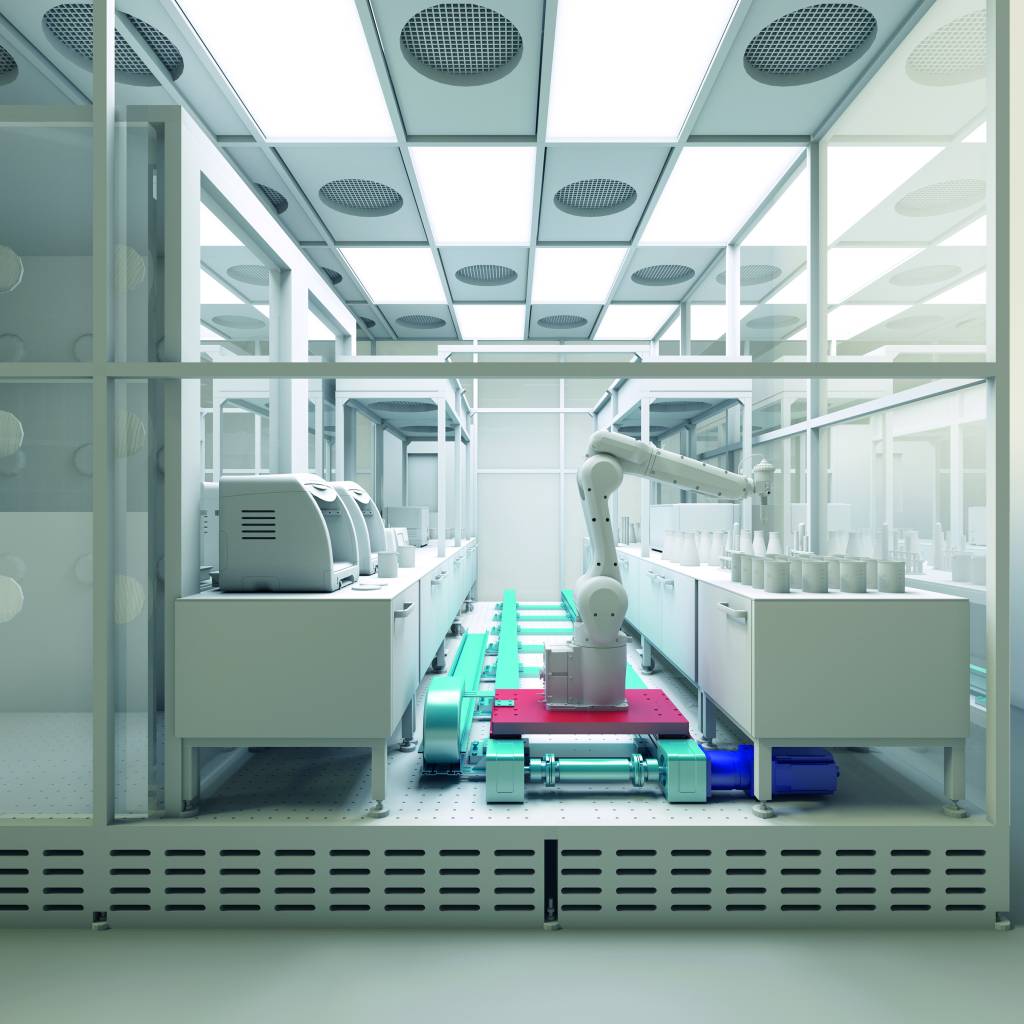

Viele Anwender in der Medizintechnik und der Pharmaindustrie setzen auf Robotertechnik zur Automatisierung ihrer Prozesse. Wenn es um lange Verfahrwege, hohe Lasten oder große Arbeitsräume geht, kommen Roboter und Cobots jedoch schnell an ihre Grenzen. Eine siebte Achse bzw. Robot Transfer Unit (RTU) schafft hier Abhilfe. Wird der Roboter oder Cobot mobil gemacht, erweitert sich sein Aktionsradius. Dabei verfährt er auf einer Linearachse und kann so Aufgaben an mehreren Orten übernehmen. Durch die effizientere Auslastung lässt sich ein zweiter oder sogar dritter Roboter bzw. Cobot für andere Tätigkeiten einsparen.

Arbeiten in sehr sauberen Umgebungen oder Reinräumen

Um die Produktqualität nicht zu beeinträchtigen, gelten in der Medizintechnik und der Pharmaindustrie strenge Vorschriften für die Produktentwicklung, -herstellung und -verpackung. Reinräume halten die Konzentration luftgetragener Teilchen möglichst gering und sorgen für kontrollierte, reine Produktionsbedingungen. „Zu den Hauptverschmutzungsquellen im Reinraum gehören der Produktionsprozess und die dafür eingesetzten Maschinen“, macht Stephan Schott, Industry Manager Medical bei Rollon, deutlich und ergänzt: „Damit die Konzentration von luftgetragenen Partikeln so gering wie möglich ist, müssen die Verfahrachsen hohe Hygienestandards einhalten und einen guten Korrosionsschutz mitbringen. Häufige Waschvorgänge mit Reinigungsmitteln könnten ansonsten zum vorzeitigen Verschleiß der mechanischen Komponenten führen.“ Für zuverlässige Ergebnisse muss das Leistungsniveau der Systeme zudem vom ersten bis zum letzten Tag präzise und stabil sein. Dazu sollten sie robust sein, um hohen Belastungen standzuhalten, aber gleichzeitig kompakt, damit mehrere Komponenten in eng begrenzten Räumen Platz finden. Auch ein niedriges Geräuschniveau sowie ein wartungsarmer Betrieb sind gefordert.

Verfahrachsen für alle Robotertypen und -hersteller

Rollon kennt die branchenspezifischen Herausforderungen und realisiert lineare Verfahrachsen, die die hohen Reinraumanforderungen erfüllen. Die Basis für die reinraumtauglichen Robot Transfer Units bildet das Clean Room System One. Die Produktfamilie umfasst Linearachsen, die speziell für den Einsatz in Reinräumen entwickelt wurden. Geringe Partikelemissionen sind dabei ebenso selbstverständlich wie eine Zertifizierung für Reinräume der Klasse 1, eine hohe Wiederholgenauigkeit von 0,05mm sowie eine große Auswahl an Korrosionsschutzbehandlungen. Die Robot Transfer Units sind für alle Roboter bzw. Cobots geeignet – unabhängig vom Hersteller oder Robotertyp – und können kleinere und mittlere Roboter bzw. Cobots automatisiert tragen und bewegen. Alle Lösungen werden individuell konzipiert und passgenau auf die jeweilige Applikation zugeschnitten.

Zertifiziertes System für Reinraumanwendungen

Die Linearachsen des Clean Room Systems One bestehen aus Aluminium und Edelstahl und werden von einem Polyurethan-Zahnriemen mit AT-Profil angetrieben. Sie sind so konstruiert, dass keine Partikel in die Umgebung gelangen können, in der sie installiert sind. Das wird einerseits durch die Installation einer speziellen Dichtung gesichert, mit der die Längsöffnung des Läufers abgeschlossen wird. Andererseits wird eine Vakuumpumpe mit 0,8bar Unterdruck verwendet, die mit zwei Vakuumleitungen im Antriebskopf und im Umlenkkopf verbunden ist. Durch den Unterdruck an den Endköpfen wird die Partikelemission aus dem Inneren der Lineareinheit gesaugt und zu den Luftfiltern abgeführt.