Die Konfiguration der Systemlösung – vom Industrieroboter über die Wachsdosierung bis hin zur Mess- und Sicherheitstechnik – wird auf die individuellen Anforderungen der Batterie-Pack-Fertigung sowie des Kunden zugeschnitten. Danach wird sie nach dessen Standards und Vorgaben schlüsselfertig in die Produktionsumgebung integriert. Die AirLess- und AirMix-Applikationslösungen von Polyplan gewährleisten dabei eine Taktzeit-, Material- und energieeffiziente Versiegelung korrosionsgefährdeter und schwer zugänglicher Batteriebereiche und Teile, wie z.B. Kühleranschlüsse und Schraubenköpfe. Damit erfüllt auch die Hohlraumkonservierung von Batteriezellen – ebenso wie die für Fahrzeugtüren und -klappen – die Voraussetzungen für nachhaltiges Produzieren in der Automobilindustrie.

Korrosionsschutz: wichtiger Prozessschritt in der automatisierten Batteriefertigung

Polyplan ist ein Unternehmen der Pepperl+Fuchs-Gruppe, die von der Elektrode über die Zelle und das Modul bis hin zum Pack Erfahrung in der automatisierten Batteriefertigung hat. Ultraschallsensoren erkennen Doppellagen extrem dünner Elektrodenfolien, Stereo-Vision-Sensoren erkennen fehlende oder falsch positionierte Batteriezellen im Pack, 3D-Inspektionssysteme stellen die Durchgängigkeit und Korrektheit von Gap-Filler-Bahnen zur Wärmeableitung sicher – und Anlagen zur Hohlraumkonservierung von Polyplan gewährleisten eine zuverlässige Korrosionsprävention in den verschlossenen und abgedichteten, einsatzbereiten Batterie-Packs. Wie auch schon in den Anlagen für Autotüren und -klappen scheiden auch in der Batteriezellenfertigung sowohl das manuelle Einbringen von Korrosionsschutzwachsen oder das Fluten der Zellen in Wachsbädern aus. Die nicht automatisierte Versiegelung ist fehleranfällig und kaum dokumentierbar, während das Fluten kein gezieltes Applizieren ermöglicht und unnötig viel Wachs und Energie verbrauchen würde. Beide Verfahren – aber auch andere gängige Sprühverfahren, die häufig zu viel Wachs verbrauchen – können zudem durch Wachsverschleppungen die Produktionsumgebung verschmutzen und einen erheblichen Reinigungsaufwand nach sich ziehen. All diese Nachteile vermeidet die Dosierung und der Eintrag von Korrosionsschutzwachs durch Roboter ausschließlich auf zu schützende Stellen und Bereiche. Das Wiegen der Dosiermenge und das Vermessen des Dosierstrahls gewährleistet dabei zugleich hohe Prozesssicherheit und Ressourceneffizienz.

Nachhaltige Wachsdosierung per Roboter

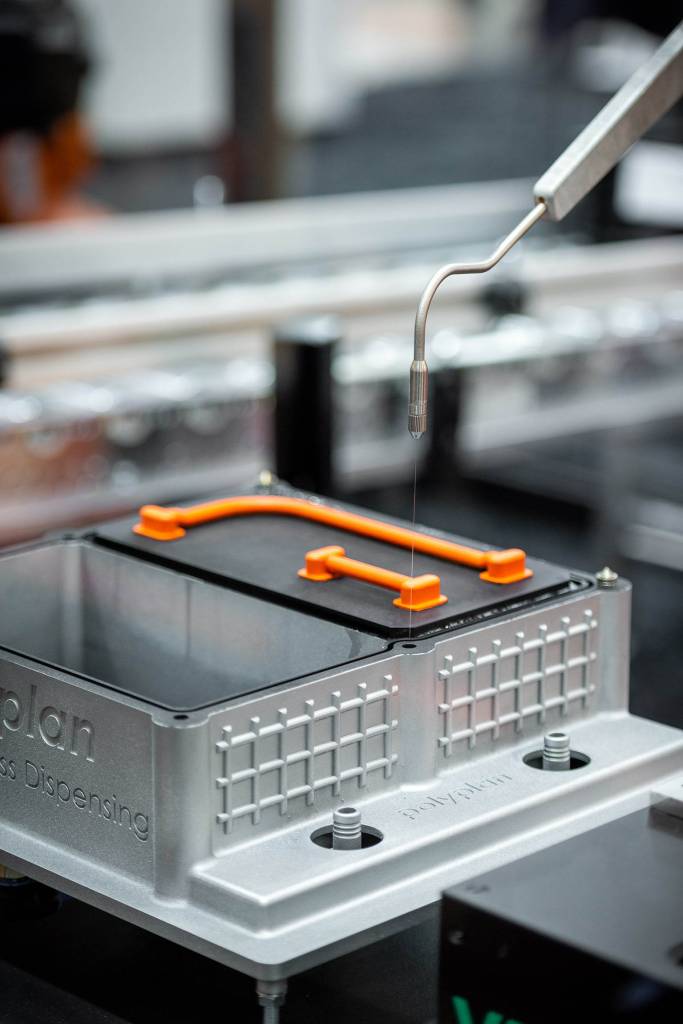

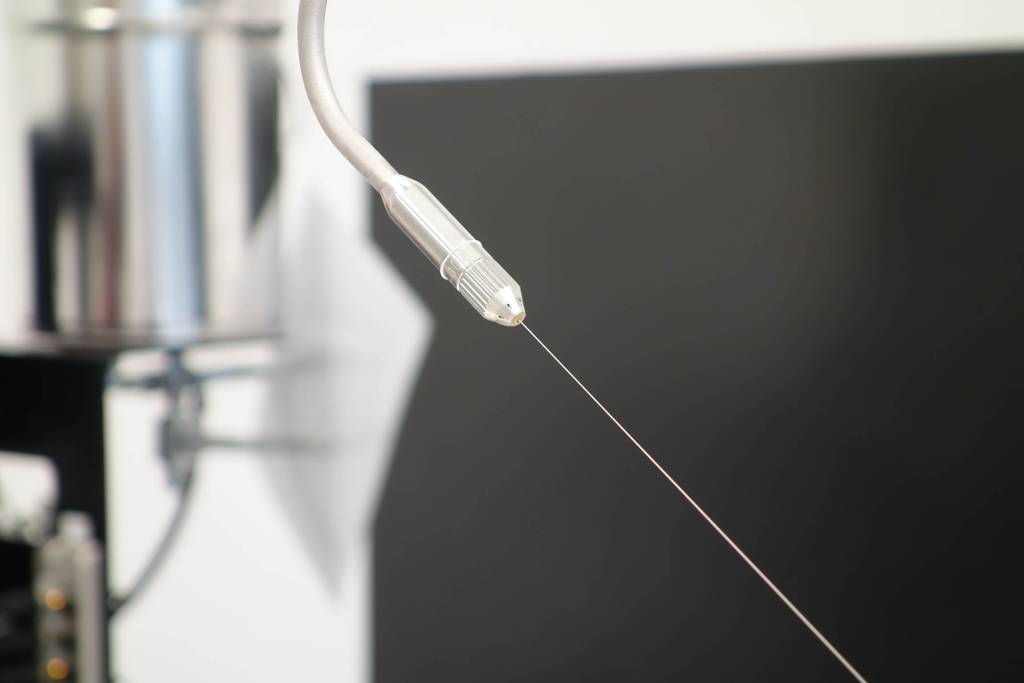

Die automatischen Komplettanlagen für die Korrosionsprävention in Batteriezellen von Polyplan bestehen im grundsätzlichen Aufbau aus einem Industrieroboter, einem speziell entwickelten Roboterschlauchpaket, einem Wachsdosierer mit Wachsstrahl-Dosierventil sowie einer Applikationslanze mit integrierter Auftragsdüse, Kalibrierspitze und Lasersensor für die Lagekorrektur. Sollte keine zentrale Wachsversorgung zur Verfügung stehen, kann über eine optionale Behälterstation mit Fasszuführung eine konstante Versorgung der Applikationstechnik mit – bei Bedarf temperiertem und homogenisiertem – Konservierungswachs sichergestellt werden.

Vor Beginn des Auftrags der Hohlraumversiegelung misst ein Lasersensor die 3D-Lage des Batteriepacks, um eine punktgenaue und kollisionsfreie Bahnsteuerung des Roboters an die oftmals schwer zugänglichen Stellen und Bereiche zu gewährleisten. Gleichzeitig erfolgt eine Überprüfung und Lagekorrektur des Werkzeugnullpunktes sowie eine Vermessung der Düsenlage und -orientierung. Je nach gewünschtem Auftragsbild wird jetzt – für den sprühluftfreien, punktgenauen AirLess-Auftrag – die Orientierung des Wachsstrahls geprüft oder – für die flächige Benetzung im patentierten AirMix-Verfahren – die Geometrie des Sprühkegels festgelegt. Zwischen den beiden Verfahren kann im laufenden Prozess umgeschaltet werden – zudem lassen sie sich in der Austragsmenge stufenlos variieren sowie tropffrei ein- und abschalten. Im Wachsdosierer wird durch eine selbstkalibrierende Waage die Dosiermenge mit hoher Genauigkeit ermittelt sowie Soll-Menge, gemessene Menge und gewogene Menge bei unterschiedlichen Austragsleistungen aufgezeichnet. Danach führt der Roboter die Applikationslanze mit der Auftragsdüse mit hoher Präzision in den Batteriepack ein und benetzt die gewünschten Stellen und Bereiche mit Wachs. Hierbei kann das Wachs z.B. aus 500mm Abstand mit einer Präzision von ±1mm aufgetragen werden. Dafür wird nur eine geringe Menge von etwa 1g/m Nahtlänge benötigt – also mit einem äußerst geringen Wachsverbrauch eine qualitativ hochwertige und langfristige Korrosionsprävention erreicht. Da beim Auftrag auch keine Aerosole freigesetzt werden, entfällt der Aufwand für eine zeit- und kostenintensive Absaugung – was sich neben Kosteneinsparungen auch in kürzeren Taktzeiten niederschlägt.

Kosteneffiziente Prozesse, zukunftssichere Anlagentechnik

Keine Materialverschwendung durch effiziente Auftragsverfahren, kein teurer Werkzeugtausch beim Wechsel der Auftragsstrategie, keine Verunreinigung im Produktionsumfeld durch Overspray und Wachsverschleppung, keine Absaugung von Aerosolen, keine komplexe Anlagenwartung – die Roboter geführten Anlagen von Polyplan zur Korrosionsprävention in der Batteriezellenfertigung gewährleisten kosteneffiziente Prozesse. Im hauseigenen Roboterlabor und Prozess-Technikum von Polyplan können Applikationen und mögliche Anlagenkonzeptionen bereits in einem frühen Stadium auf ihre Machbarkeit geprüft werden, z.B. hinsichtlich der Auftragsstrategien oder der Eignung bestimmter Konservierungsmedien. Nach der Fertigstellung wird jede Anlage vor der Auslieferung bei Polyplan für die gemeinsame Vorinbetriebnahme mit dem Kunden aufgebaut. Das schließt Projektrisiken weitestgehend aus und gewährleistet kurze Aufbau- und Inbetriebnahmezeiten am finalen Aufstellort. Im Betrieb zeichnen sich die Systemlösungen aufgrund ihrer Nachhaltigkeit, Skalierbarkeit und einfachen Umstellbarkeit auf neue Typen von Batteriezellen durch eine hohe Investitions- und Zukunftssicherheit aus. Generell sind sie auch für andere Aufgabenstellungen geeignet, bei denen flüssige Medien in geringen Mengen mit hoher Präzision appliziert werden sollen.