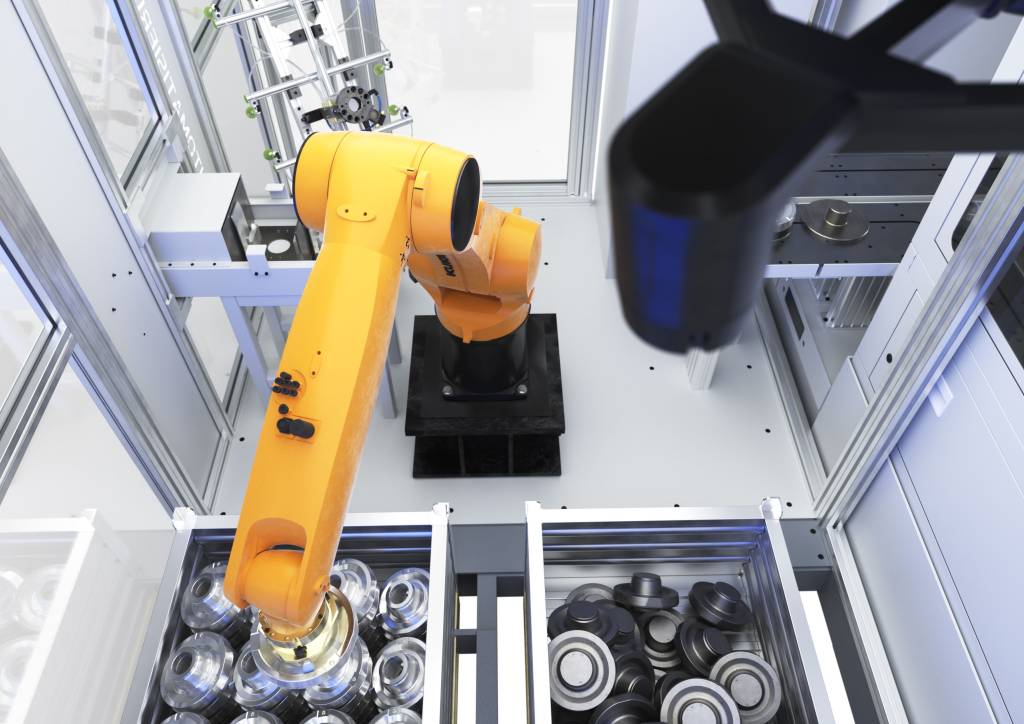

Wie unterschiedlich die Roboterlösungen von EMAG sind, zeigt ein Blick auf Details: Die Zuführung der Teile kann z.B. über Förderbänder, in Paletten, auf Werkstückträgern wie z.B. Körben oder sogar als Schüttgut erfolgen – mithilfe dieser Systeme bedient sich der Roboter, wenn er neue Teile aufnimmt bzw. fertig ablegt, wobei jede Lösung andere Stärken und Grundbedingungen aufweist. So sind Gurt- oder Scharnierbänder z.B. eine passende Variante, wenn der Teilefluss reibungslos von einer vorgelagerten Produktionslösung zur EMAG-Maschine erfolgen soll. Der Roboter kann die Teile dann einfach vom Band abgreifen und später wieder ablegen, wobei die Bänder in unterschiedlicher Weise angeordnet werden – je nach Platzsituation oder gewünschtem Teilefluss. Pneumatische Stopper sorgen für die Vereinzelung der Teile. Zudem ist es möglich, die Werkstückausrichtung auf dem Band per Kamera zu erkennen. Beim Bin Picking können die Rohteile sogar komplett chaotisch, also als Schüttgut zugeführt werden. Ein 3D-Kamerasystem ermittelt dann aus einer aufgenommenen Punktewolke sowohl Position als auch Orientierung jedes einzelnen Werkstücks und berechnet daraus die jeweils bestmögliche Anfahrstrategie für den Roboter. Diese Lösung eignet sich daher für den Einsatz ganz am Anfang der Wertschöpfungskette, da dadurch eine manuelle Vororientierung der Rohteile komplett entfallen kann.

Be- und Entladen mit dem Palettierer

Im Unterschied dazu setzt der Einsatz von Palettierern einen geordneten Start voraus: Dabei erfolgt die Be- und Entladung des Systems z.B. über einen Korbwagen. Er enthält übereinander gestapelte Gitterkörbe mit entsprechenden Formnestern, in denen sich die Teile befinden – also eine relativ große Menge pro Wagen, den ein Bediener einfach in eine definierte Position schiebt, von der aus der Roboter zugreifen kann. Der Wagen mit Fertigteilen befindet sich an einer anderen Position. „Es kommt bei einer solchen Lösung u.a. darauf an, dass man die Taktzeit der EMAG-Maschine und die gewünschten Mannstunden miteinander in Relation setzt. Wenn also der Bearbeitungstakt innerhalb der Maschine nur wenige Sekunden beträgt und man gleichzeitig einen geringen Bedienaufwand an der Maschine anstrebt, kann das Automationskonzept z.B. mit unserer Stapeleinheit SCS 4 erweitert werden, um die Autonomie des Gesamtsystems trotz kurzer Taktzeiten hoch zu halten. Das sind aber genau jene Berechnungen, die wir bei jeder Roboterlösung durchführen und dementsprechend den Kunden beraten“, erklärt Maier.

Beladung per Schubladensystem

Eine dritte Variante wäre die Beladung per Schubladensystem: Hier werden die Werkstücke in kundeneigenen Werkstückträgern über pneumatisch angetriebene Schubladen dem Arbeitsraum des Roboters zugeführt. Die Schubladen sind übereinander angeordnet, wodurch bei gleichem Footprint ein höheres Speichervolumen und somit eine höhere Autonomie erzielt wird. Im Übrigen kann der Wechsel der Werkstückträger durch den Bediener komplett taktzeitparallel erfolgen. Der Roboter kann dadurch auch bei offener Beladetür weiterarbeiten, womit Unterbrechungen in der Produktion vermieden werden.