Der akute Fachkräftemangel setzt Unternehmen zunehmend unter Druck, Lösungen zu finden, um ihre Produktion am Laufen zu halten. Darüber hinaus haben sich mit der Pandemie Remote Work und Homeoffice in den meisten Branchen schlagartig etabliert. Reisen, die ein Spezialist vornimmt, sind nicht nur teuer, sondern auch in

Anbetracht der Klimakrise nicht mehr vertretbar. Außerdem lässt sich das ständige Reisen nicht mehr mit der Work-Life-Balance, die Spezialisten immer mehr fordern, vereinbaren. Trotzdem benötigen Fabrikbetreiber das Wissen der Fachkräfte vor Ort. Eine Lösung hierfür ist der Remote Support via digitalem Zwilling.

Rubrik: Engineering und Digitalisierung

Durchgängige Daten-Pipelines

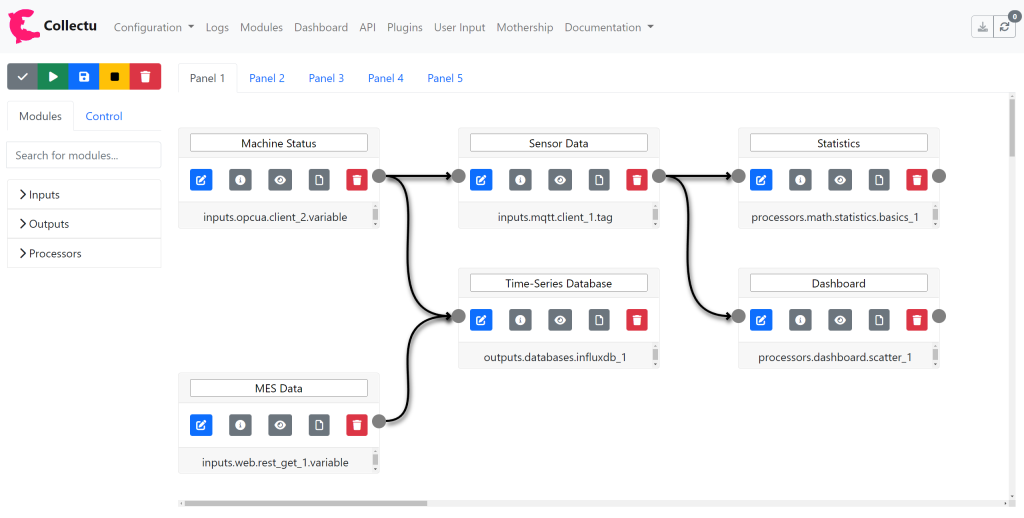

Ein wesentlicher Aspekt der vierten industriellen Revolution sind durchgängige Daten-Pipelines, um Informationen über ganz unterschiedliche Systeme, Schnittstellen und Protokolle hinweg zugänglich zu machen. Für diesen Zweck wird im Rahmen der Stuttgarter Maschinenfabrik die am ISW der Universität Stuttgart entwickelte No-Code-Plattform

Collectu eingesetzt. Es ermöglicht das einfache und flexible Sammeln, Kombinieren, Verarbeiten, Analysieren,

Visualisieren und Speichern von Daten. Dabei können die Informationen aus verschiedensten Quellen abgegriffen und beliebigen Zielsystemen bereitgestellt werden.

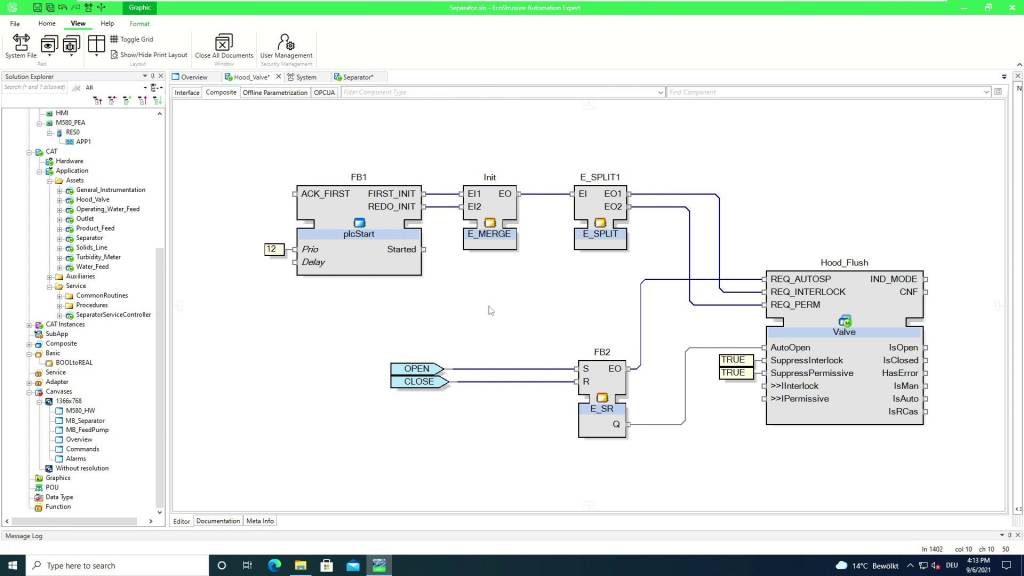

Mit System zu kürzeren Entwicklungszyklen

Der Anlagenbau nutzt und produziert langlebige Investitionsgüter, die stetige Modernisierungen und Wartungen erfordern. Eine konsistente Entwicklung mit schnellen virtuellen Absicherungsmechanismen reduziert teure Stillstände und gewährleistet eine hohe Maschinenverfügbarkeit.

Die Plattform macht’s

Wie können Produkte geschaffen werden, die dem Menschen nützen und der Natur nicht schaden? Wie lässt sich der Unternehmenserfolg nachhaltig sichern? Die Antwort liegt unter anderem in der digitalen Vernetzung aller Beteiligten im Produktionsprozess. Das 3DExperience-Universum von Dassault Systèmes bietet die Möglichkeit dazu.

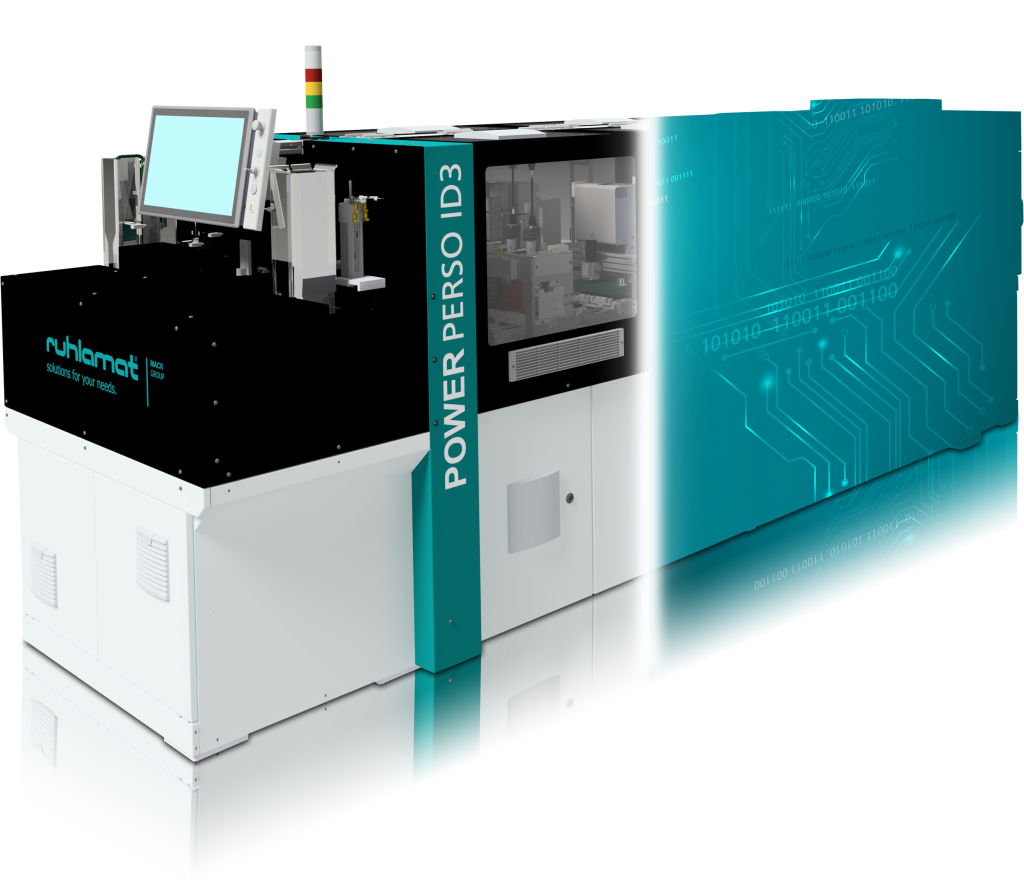

Vom Proof of Concept zum weltweiten Roll-out

Der Sondermaschinenbauer Ruhlamat stand immer wieder vor der gleichen Herausforderung: Maschinenkonzepte ließen sich ohne erheblichen Aufwand nicht in Bewegung darstellen. Abläufe und Softwarebausteine konnten erst an der echten Maschine getestet werden. Das konnte wiederum zu erheblichen Zusatzaufwänden und Projektverzögerungen führen. Das gehört seit dem Einsatz von moderner Simulationssoftware im Unternehmen der Vergangenheit an.

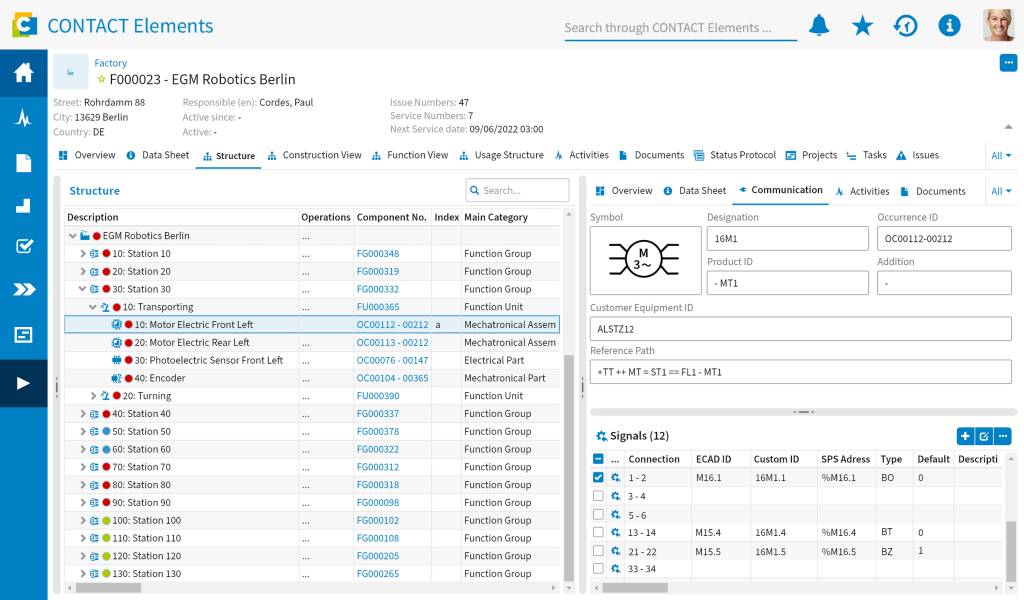

Konstanter, standardisierter Wandel

Das einzig Beständige ist der Wandel: So kann man die Produktion beim Zulieferer ZKW gut beschreiben. Doch dieser Wandel stellt hohe Herausforderungen an das Engineering. Die modular aufgebauten Montagelinien müssen in einem andauernden Prozess immer wieder an neue Produkte angepasst werden. Um ausreichend Flexibilität im Engineering zu erreichen, setzt ZKW seit kurzem auf Eplan.

Echte Flexibilität

Proprietäre Steuerungssysteme sind oft eine ernsthafte Hürde, wenn es darum geht, die Potenziale der digitalen Vernetzung gewinnbringend auszuschöpfen. Grund genug für Tech-Konzern Schneider Electric und die Maschinenbauer von GEA, in einem Proof-of-Concept zu zeigen, dass es auch anders geht: konsequent herstellerunabhängiges Automatisieren.

Hochflexibel und sicher

Um angesichts immer schneller wechselnder Bedarfe in der Produktion wettbewerbsfähig zu bleiben, führt kein Weg mehr am Aufbau hochflexibler, vollvernetzter Prozesslandschaften vorbei. Das stellt hohe Anforderungen an die Applikationsingenieure: Sie sollen in immer kürzeren Entwicklungszyklen immer komplexere Anwendungen realisieren und dabei auch den zunehmend strengeren Sicherheitsvorschriften gerecht werden. Abhilfe verspricht der Einsatz plattformunabhängiger Entwicklungsumgebungen.

Wettbewerbsfähigkeit und Nachhaltigkeit vereint

Das Projekt „Technische Infrastruktur für digitale Zwillinge“ (TeDZ) des Spitzenclusters it´s OWL hat aufgezeigt, dass der digitale Zwilling die Grundlage für Klimaneutralität und Nachhaltigkeit legen kann, und der daraus resultierende Nutzen realistisch erreichbar ist.

„Wir sind ein Forschungs-getriebenes Unternehmen“

Seit Februar 2022 ist Manish Kumar neuer CEO des 3D-CAD-Softwarehauses Solidworks. Das SPS-MAGAZIN sprach mit ihm über die Veränderung der Engineering-Landschaft, die Rolle von SolidWorks bei Dassault Systèmes, die Möglichkeiten von KI und warum Emotion für Produkte wichtig ist.