Ob Getriebeteile in der Mobilität oder Halbleiterchips in Smartphones – all diese Komponenten basieren auf einer absolut präzisen Bearbeitung im Mikrometerbereich. Toleranzgrenzen von wenigen einzelnen µm, auch als Common Zone, sind vielfach bereits Standard. Der Wunsch nach immer höherer Genauigkeit stellt Schleifer vor neue Herausforderungen. Hainbuch bietet hier passende Lösungen an, zu sehen auf der GrindingHub vom 14. bis zum 17. Mai 2024 in Stuttgart.

Rubrik: Werkzeuge + Spannmittel

Beste Spannlösungen dank mitdenkender Partner

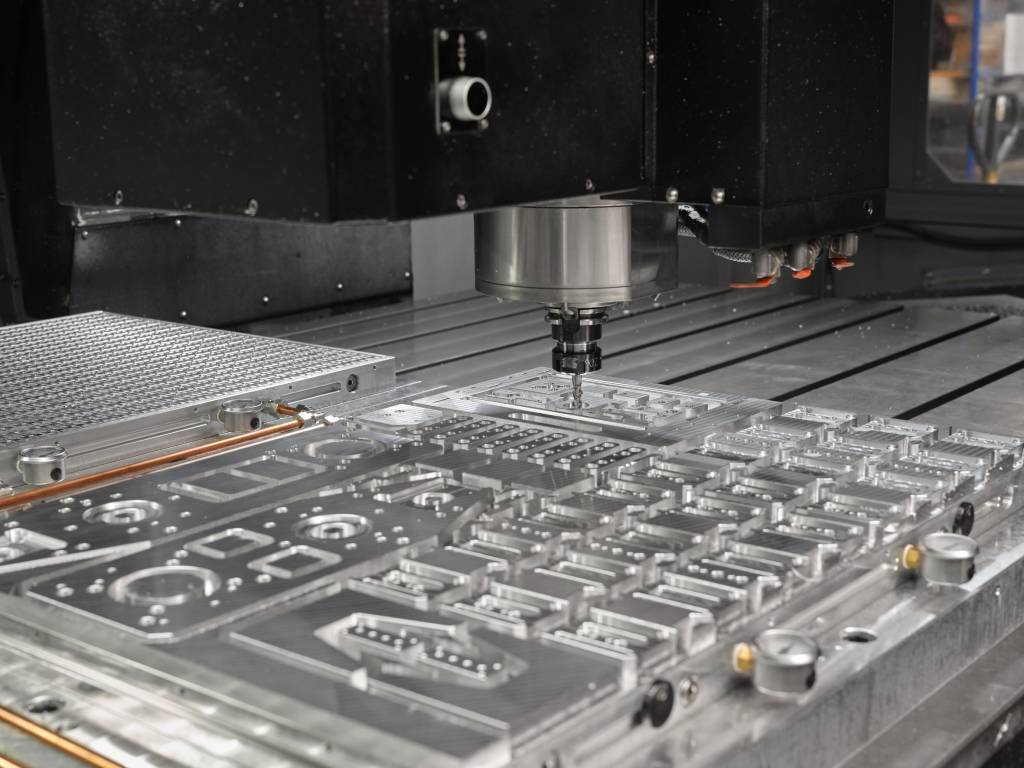

Gerade rechtzeitig zum größten Auftrag der Firmengeschichte kommt für einen Sondermaschinenbauer der Vorschlag des vertrauten Händlers, Vakuumspanntechnik einzusetzen. Damit lassen sich mit nur einer einzigen Aufspannung zig Werkstücke aus Aluminium fertigen, wo sonst einzelne Werkstücke gespannt werden mussten. Die Spannexperten von AMF haben die Rüstzeit damit quasi pulverisiert. Ein wunderbares Beispiel, wie mitdenkende Partner zu einer Erfolgsgeschichte beitragen.

Da ist Musik drin

Der Werkzeughersteller Ceratizit veranstaltete im April mit seinen Open Days 2024 eine technologisch besonders anspruchsvolle Tour durch verschiedene Standorte, angefangen im österreichischen Reutte über Kempten im Allgäu bis ins Kompetenzzentrum für spanende Anwendungen mit Vollhartmetallwerkzeugen in Balzheim. Als ‚Sahnehäubchen‘ eines gelungenen Präsentations-Buffets verbucht das dima Team die Premiere des aktuellen Songs der Firmen-Rockband, geschrieben und komponiert vom Forschungs- und Entwicklungsleiter. Unser Fazit: Ehre, wem Ehre gebührt.

Weltweite strategische Partnerschaft

Die Haimer Gruppe beteiligt sich mit 25 Prozent an WinTool und vereinbart eine strategische Partnerschaft mit der TCM Gruppe, die Haimer globale Vertriebsrechte an WinTool und Toolbase einräumt. Vor der Entscheidung zu dieser Unternehmensbeteiligung wurden WinTool und Toolbase in der eigenen Fertigung eingeführt sowie auf Herz und Nieren im Dauereinsatz getestet.

Starkes Spannmittel mit Allrounder-Qualitäten

Was haben eine Kakaopresse, eine Druckmaschine und eine Windkraftanlage gemeinsam? In ihnen können ganz unterschiedliche Teile verbaut sein, die im Hause Kersten Maschinenbau alle mit dem Inoflex-Spannfutter von HWR Spanntechnik bearbeitet werden.

Neuheit optimiert Prozess

Ein Bit ist eine auswechselbare Schraubendreherklinge ohne Griff für ein bestimmtes Schraubenkopfprofil. Zu den führenden Herstellern dieser Handwerkzeuge gehört Wiha. Um seine Produktionsabläufe zu verbessern, setzt der Spezialist auf die Neoswiss-Adapter für die Werkzeugreihen Penta und WNGP von Iscar mit Wechselköpfen. Damit erhöhen sich die Standzeiten der eingesetzten Wendeschneidplatten bei der Bits-Herstellung deutlich, das Werkzeughandling vereinfacht sich und Unterbrechungen wegen zu langer Späne sind passé.

Kraftspannfutter für trochoidales Hochleistungsfräsen

Big Daishowa mit deutschem Sitz in Vöhringen erweitert die Produktlinie von Kraftspannfuttern um den speziell für das trochoidale Hochleistungsfräsen entwickelten Typ Mega 12DS.

Macht kurzen Prozess mit Ein- und Abstechen

Arno Werkzeuge erweitet sein Sortiment: Mit TE09 und TE14 präsentiert das Familienunternehmen zwei geschliffene Stechplattengrößen für hochgenaue kurze Einstiche bis 6,5mm. Die gepressten dreischneidigen Platten sind je nach Anwendung unterschiedlich beschichtet und werden präzisionsgeschliffen. Das sorgt für hohe Genauigkeit beim Abstechprozess genauso wie beim Plattenwechsel. Die Spannung im ATS-Werkzeughalter des Herstellers gestattet einzigartige Stech-Operationen.

Werkzeuge & Teamarbeit

Bei Haberland Zerspanungstechnik wartete Optimierungspotenzial beim Abstechen von Distanzringen aus unlegiertem Stahl darauf, gehoben zu werden. Der Schlüssel dazu: Werkzeuge aus der Multigrip-Serie von Iscar. Damit erreicht das Unternehmen ausgezeichnete Oberflächengüten, hohe Standzeiten und geringere Werkzeugkosten.

„Wie passende Spanntechnik die Automation voranbringt“

Zunehmend individuellere Kundenanforderungen, mehr Schwankungen im Auftragseingang und weniger Fachkräfte – diese Faktoren beeinflussen die Fertigungsplanung zunehmend. Gerade bei kleinen Herstellungschargen mit Losgrößen unter 100 macht in diesem Spannungsfeld die Automatisierung, etwa von Hainbuch, den Unterschied. Ein entscheidender Ansatzpunkt in der Umsetzung ist neben Maschine, Roboter und Bediener der Rüst- und Spannprozess.