2015 trafen die Verantwortlichen in der Böllhoff Gruppe folgende Grundsatzentscheidung: Der Werkzeugbau ist eine Kernkompetenz und hält Knowhow im Haus. Denn das in vierter Generation geführte Familienunternehmen mit Sitz in Bielefeld stellt nicht nur metallische Verbindungselemente her, sondern auch viele Kunststoffteile bzw. kunststoffumspritzte Produkte. Dem dafür verantwortlichen Geschäftsbereich Injection Moulding Technology ist auch der Werkzeugbau zugeordnet, der in erster Linie Spritzgießwerkzeuge herstellt. „Mit dem Beschluss, den Werkzeugbau beizubehalten, war auch die Entscheidung verbunden, ihn auf ein neues industrielles Level zu heben und die Kompetenz unseres Teams der ganzen Gruppe zur Verfügung zu stellen“, berichtet Werkzeugbauleiter Marc Hollmann. „Das heißt, wir sind jetzt mitten in der Transformation zum Betriebsmittelbau, der für verschiedene Abteilungen und Werke Konstruktionsaufgaben, CAM-Programmierung, die mechanische Fertigung sowie Montage und Instandhaltung übernehmen kann.“

Umfassende CAD/CAMLösung für den Werkzeugbau

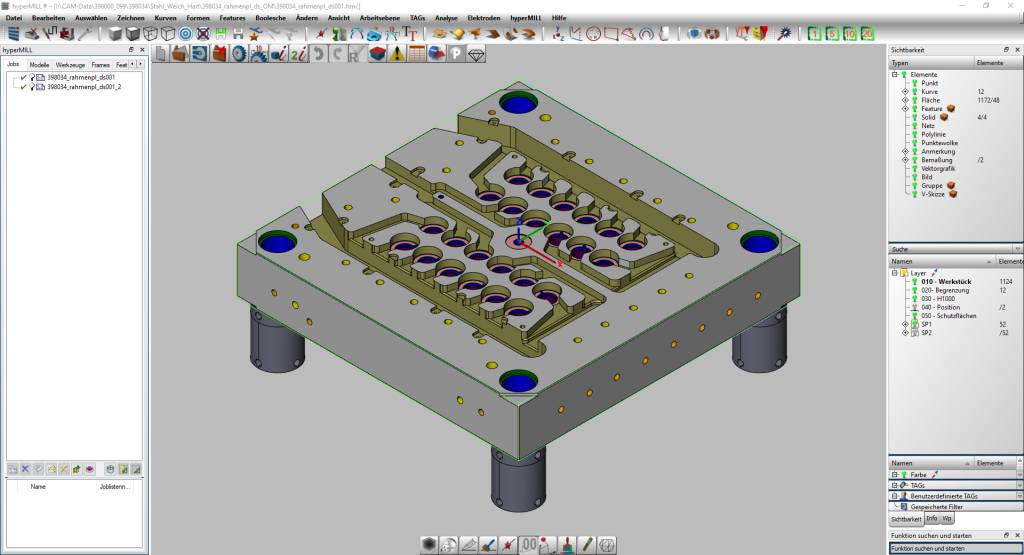

Der Werkzeugbau von Böllhoff setzt auf eine weitreichende Digitalisierung der gesamten Prozesskette. Dazu gehört auch die CAM-Programmierung, bei der bereits seit 2008 die Software Hypermill von Open Mind Technologies zum Einsatz kommt, sowie deren Anbindung an das Product Lifecycle Management (PLM)-System. Zeitsparende Frässtrategien und das integrierte Elektrodentool waren bei der Softwarewahl mit entscheidend. Aktuell sprechen zudem die weitreichenden Automatisierungsmöglichkeiten für Hypermill. Werkzeugbauleiter Hollmann sieht darin ein wichtiges Element der Weiterentwicklung: „Mit einfachen, langweiligen Jobs dürfen unsere qualifizierten CAM-Programmierer keine Zeit verschwenden. Wir benötigen sie für anspruchsvolle Aufgaben – für spezielle Bauteile, die es erforderlich machen, sich intensiv mit den zu fräsenden Geometrien auseinanderzusetzen.“

Königsklasse des automatisierten Programmierens

Das CAM-Team nutzt schon seit Längerem die Feature- und Makrotechnologie Hypermill zur schnelleren Programmierung wiederkehrender Geometrien. Vor zwei Jahren gingen die Werkzeugbauverantwortlichen mit dem Hypermill Automation Center Advanced noch einen Schritt weiter. „Das Automation Center bietet eine Technologie, die weit über die Automatisierung der Standardgeometriefeatures hinausgeht. Mit einer Vielzahl an Vorlagefunktionen können Anwender den kompletten Programmierprozess festlegen – von der Datenaufbereitung über die NC-Programmerstellung bis hin zur Simulation“, erläutert Dirk Lehmann, Teamleiter Vertrieb Nord bei Open Mind. „Der gesamte Arbeitsablauf wird gespeichert und lässt sich auf künftige Bauteile anwenden. Nach dem Start wird der Prozess automatisch durchlaufen. Kommt es zu einer nicht eindeutigen Auswahl, fordert das System den Anwender interaktiv zu entsprechenden Eingaben auf. Damit können auch weniger erfahrene Mitarbeiter in kurzer Zeit anspruchsvolle Bauteile sicher programmieren.“

Ideal für Teilefamilien

Die Automation des Programmierprozesses lohnt sich vor allem, wenn Teilefamilien zu zerspanen sind: ähnliche Bauteile, die sich nur in ihrer Größe, Anzahl und Form der zu bearbeitenden Flächen, Bohrungen, Gewinden etc. unterscheiden. Zunächst wurde die Automatisierung für grobe Standardteile wie Rahmen und Formplatten genutzt. Jan Thiele, CAM-Programmierer bei Böllhoff, erklärt: „Bei diesen Bauteilen sind große Ähnlichkeiten vorhanden, sodass sich die Automatisierung schnell bezahlt gemacht hat. Außerdem macht es nicht viel Freude, eine halbe Stunde Programmierzeit in einen solchen Rahmen stecken zu müssen, wenn dank Automation Center in fünf Minuten das fertige Programm stünde.“ Er fügt hinzu, dass Rahmen und Formplatten nur der erste Schritt mit dieser Technologie waren: „Unsere Pläne gehen schon weiter. Im nächsten Schritt werden wir das Konturfräsen automatisieren und dann ist die durchaus anspruchsvolle Elektrodenfertigung dran.“