Heute entfällt in der Metallzerspanung auf das Bohren ein Großteil der Bearbeitungen. Vielleicht ist Bohren gerade deswegen eine Anwendung, über die sich Verantwortliche seltener Gedanken machen. Tatsächlich lohnt es sich aber, auch beim Bohren kritisch auf die laufenden Prozesse zu schauen.

Vom Trouble Shooting zur Prozessoptimierung

Viele Anwender agieren allerdings erst, wenn sich die Probleme im Prozess häufen: Die Qualität der Bohrungen verschlechtert sich, die Bearbeitungszeit steigt deutlich an oder das Worst-Case-Szenario tritt ein: der Bohrer bricht. Der wichtigste Tipp, der sowohl für Einsteiger als auch erfahrene Zerspaner gilt, lautet: Nicht (nur) den eingesetzten Bohrer analysieren, sondern den gesamten Prozess. Dazu gehört das Prüfen grundlegender Faktoren wie Angaben zur Zugfestigkeit des zu bearbeitenden Werkstoffs sowie zur Schnittgeschwindigkeit (vc) und zum Vorschub (f). Passt der bisher eingesetzte Bohrer für diese Bearbeitung? Dazu kommt ein Check der Fertigungsbedingungen: Ist die Aufspannung stabil oder lässt sich durch die Komplexität des Bauteils oder wegen der vorhandenen Maschine der Bohrer nur labil spannen? Und für alles Folgende wohl die wichtigste Frage: Welche Parameter sollen optimiert werden? Geht es um das Erzielen einer längeren Bohrerstandzeit oder um die Optimierung der Bearbeitungsdauer? Muss die Qualität der einzelnen Bohrungen verbessert werden, damit sie wieder im Toleranzbereich liegen? Oder gilt es, die Sicherheit des gesamten Prozesses zu erhöhen?

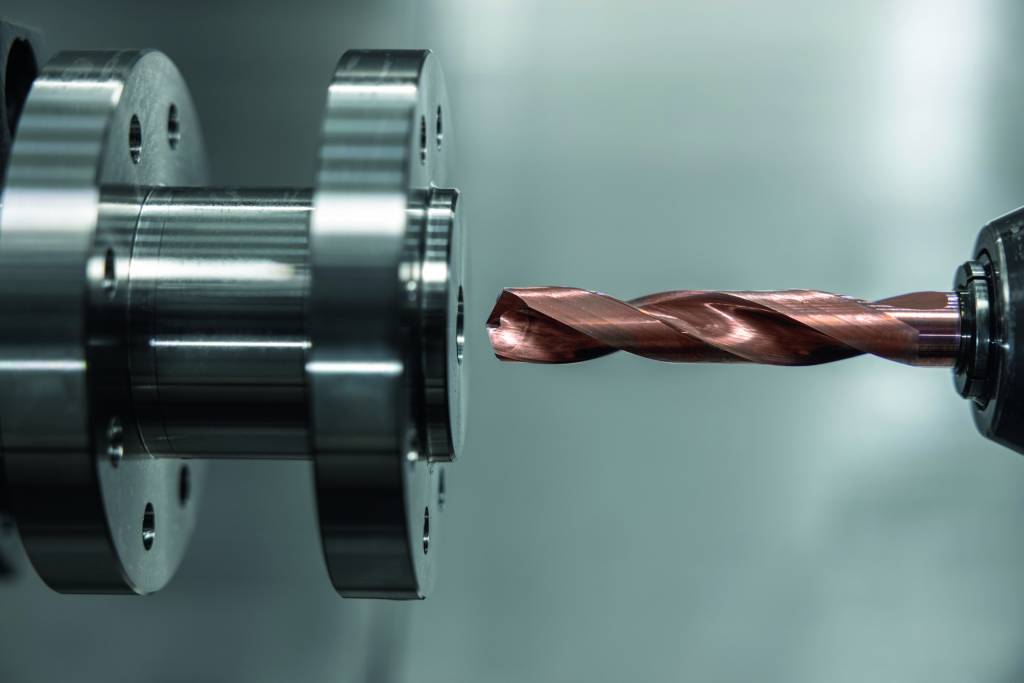

Der Prozess bestimmt den Bohrer

Nach der Klärung dieser Fragen ergeben sich daraus die Parameter zur Auswahl des Vollhartmetallbohrers. Ausschlaggebend sind die Eigenschaften des zu bearbeitenden Materials, die projektierte Bearbeitungszeit, Standmenge und die geforderte Bohrungsqualität. Anbieter von VHM-Bohrern geben in den technischen Spezifikationen üblicherweise die optimalen Vorschübe an (Vorschubrichtreihe). Davon sollte im Prozess auch nicht abgewichen werden. Bei der Entscheidung für die Bohrerlänge gilt: Die besten Ergebnisse lassen sich mit der kürzest möglichen Ausführung erzielen. Sowie: Unbedingt die Nachschleifreserve einkalkulieren! Überschreitet das Verhältnis von Durchmesser zu Bohrtiefe 12×D muss mit einer Pilotierbohrung gearbeitet werden.

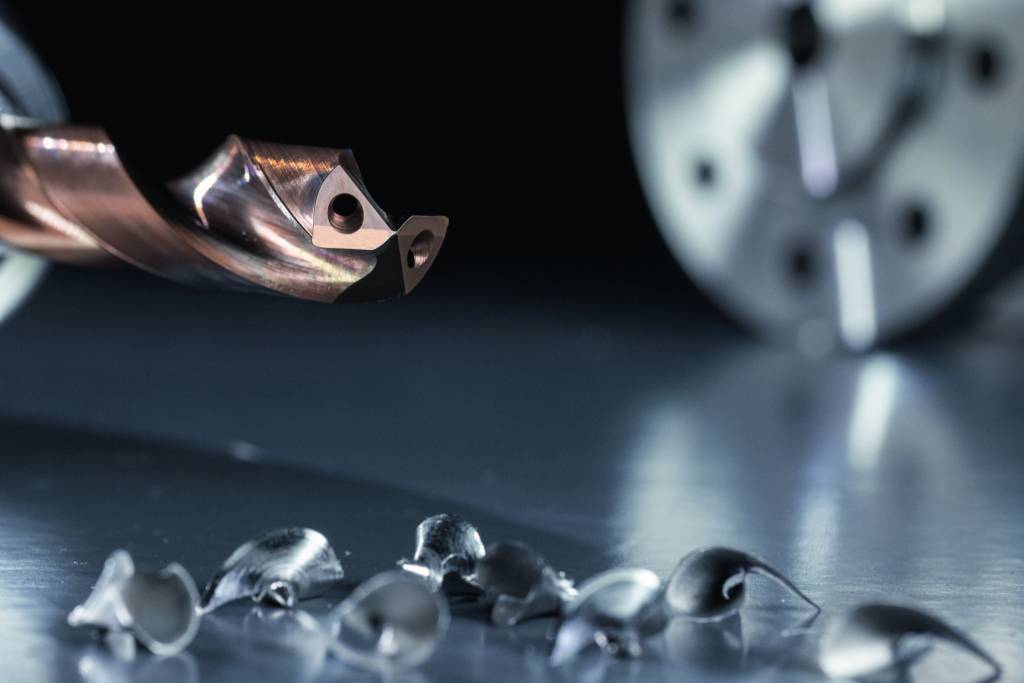

Des Weiteren beeinflusst die Bohrergeometrie die Qualität der Bohrung: So verringert ein kleinerer Kerndurchmesser den Schnittdruck; das ist in Materialien wie rostfreien Stählen in Verbindung mit einer reduzierten Schneidkantenverrundung sinnvoll. Kleinere Kerndurchmesser wirken sich jedoch in bestimmten Werkstoffen negativ auf die Stabilität der Bearbeitung aus. Ist das Ziel, Bohrungen mit hoher Produktivität z.B. in Stahlwerkstoffen zu erzeugen, empfiehlt sich ein größerer Kerndurchmesser mit größerer Schneidkantenverrundung.

Verringert sich die Standmenge nach einer bestimmten Einsatzdauer oder gilt es die Produktivität des Prozesses zu verbessern, ist schrittweise vorzugehen. Zu Beginn sollte die Schnittgeschwindigkeit reduziert werden, um den Freiflächenverschleiß zu verringern. Nächster Ansatzpunkt ist der Vorschub – wird dieser erhöht verkürzt sich die Zeit, in der sich die Bohrschneiden im Eingriff befinden. Wichtig: Nicht über die vom Hersteller angegebenen Richtwerte hinausgehen! Beim dritten Schritt ist es das Ziel, den Fasenverschleiß zu minimieren. Dafür müssen die Abdrängkräfte reduziert werden, denen der Bohrer beim Ein- und Austritt aus dem Material ausgesetzt ist. Das lässt sich am besten über die Reduzierung des Vorschubs bei Ein- und Austritt der Bohrung erzielen.

Nachschleifreserve einberechnen + Spannmittel

Zu den wesentlichen Vorteilen von VHM-Bohrern zählt die Möglichkeit, sie nachschleifen zu können und damit ihre Einsatzdauer zu verlängern. Walter bietet diesen Reconditioning-Service bereits seit Jahren an. Ein Walter VHM-Bohrer lässt sich standardmäßig dreimal nachschleifen, inklusive Garantie der vollen Leistungsfähigkeit des Bohrers. Dies senkt die Werkzeugkosten um rund die Hälfte. Weil das Nachschleifen bestimmte Abmessungen des Bohrers verändert, ist dies bei der Prozessgestaltung zu berücksichtigen. Über folgende Faustformel lässt sich die Länge des Bohrers bestimmen: Bohrtiefe + 1,5×D + 2mm je geplantem Nachschliff.