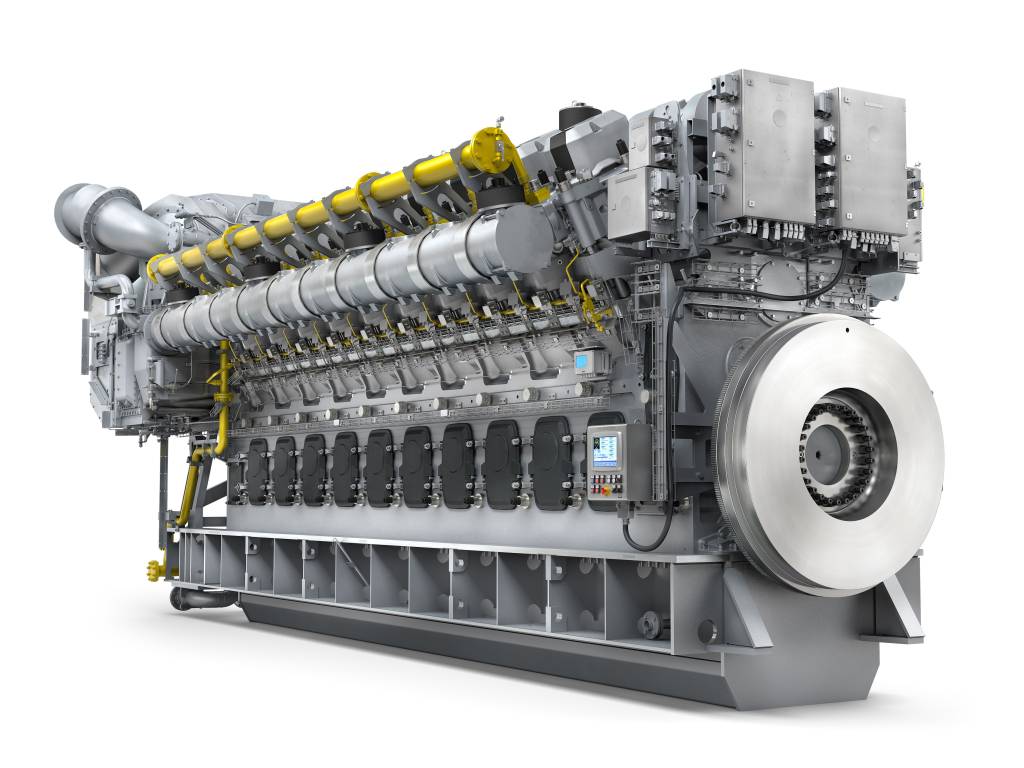

MAN Energy Solutions beschäftigt weltweit 14.000 Menschen an 120 Standorten. Hauptsitz und größter Produktionsstandort ist Augsburg mit 4.000 Mitarbeitern. Hier entstehen große 4-Takt-Motoren für Schiffe oder stationäre Anwendungen wie die Stromerzeugung. Die Entwicklung klimaneutraler Lösungen für Kunden aus der Industrieproduktion, der Energie- und maritimen Wirtschaft ist zentrales Unternehmensziel. Ein Erfolgsfaktor ist die am Standort umgesetzte hohe Fertigungstiefe. Im Werk ist die komplette Motorenproduktion abgebildet – von der Gießerei bis zum fertigen Motor.

1A-Werkzeuge gewünscht

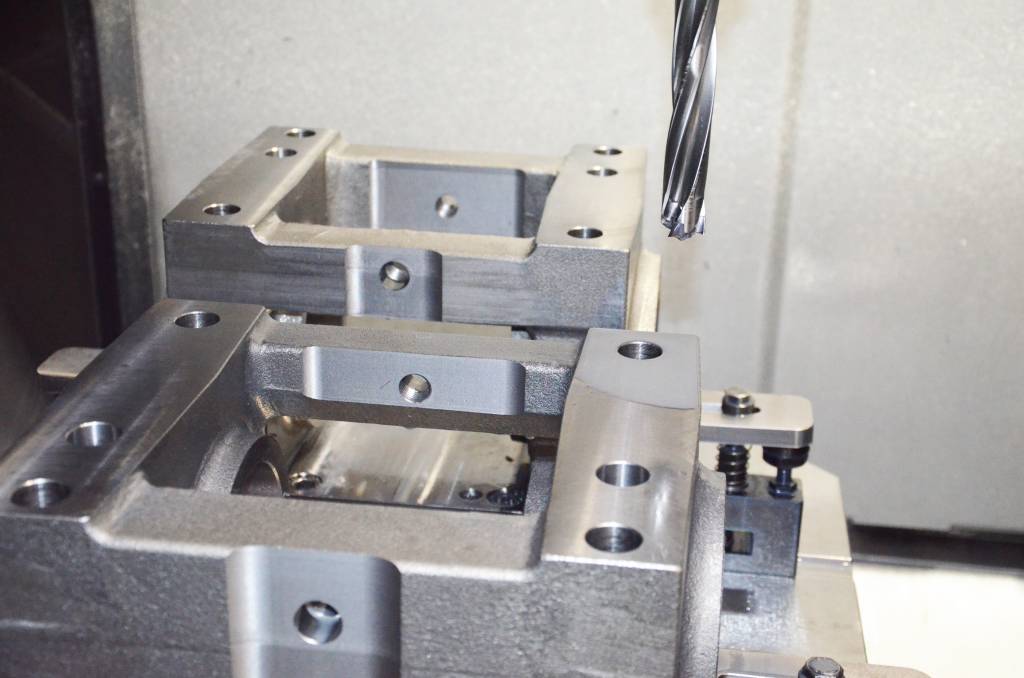

Zu den internen Zulieferern gehört auch die kubische Komponentenfertigung mit 30 Beschäftigten. Hier entstehen an sechs Maschinen 150 unterschiedliche Bauteile mit Gewichten zwischen 5 und 300kg, darunter auch Lagerböcke aus Gusseisen für die Zylinderkopf-Steuerung. „Um die hohen Qualitätsanforderungen zu erfüllen, brauchen wir für die Bearbeitung erstklassige Werkzeuge“, schildert Lukas Bachhuber, Segmentleiter bei MAN Energy Solutions. Doch beim Einbringen von Anschraub-Bohrungen traten Probleme auf. Es muss von zwei Seiten gebohrt werden. Allerdings erfüllte das bis dato eigesetzte zweischneidige Wechselkopfsystem die Anforderungen nicht. „Das Werkzeug war zu ungenau. Die Bohrungen müssen exakt aufeinandertreffen. Es kam jedoch immer wieder zu Verläufen. Trotz Vorzentrierung erzielten wir keine zufriedenstellenden Ergebnisse“, erklärt Lukas Bachhuber.

Sein Kollege Alexander Baier, Tooling Technologies, ergänzt: „Wir haben intensiv nach einem Werkzeug mit sehr guter Performance gesucht.“ Die langjährigen Kontakte zu Iscar bahnten dann den Weg hin zum optimalen Lösungsansatz: Dirk Moosreiner, Anwendungstechnik und Beratung, sowie Detlef Ossadnik, Beratung und Verkauf (beide Iscar) stellten das dreischneidige Wechselkopf-Bohrsystem Logiq3Cham vor.

Logiq3Cham schafft Abhilfe

Im Vergleich zu konventionellen Bohrwerkzeugen mit zwei Schneiden erlaubt dieses um bis zu 100 Prozent höhere Vorschubwerte, was die Produktivität deutlich steigert. Das Bohrkopf-Klemmsystem ist einfach und sicher zu handhaben und benötigt – anders als konventionelle Klemmsysteme – keine weiteren Ersatzteile. „So entstehen selbst in der Maschine nur minimale Rüstzeiten beim Bohrkopfwechsel“, erläutert Florian Weiß, Product Specialist Drilling bei Iscar. Die radiale und axiale Klemmkraft wird ausschließlich in der schwalbenschwanzähnlichen Passung erzeugt. „Sie bietet im Zusammenspiel mit den großen Anlageflächen eine sehr hohe Prozesssicherheit auch bei unregelmäßigen Schnittkräften“, betont Iscar Regional Sales Manager Uli Köhler.

Der Werkzeugspezialist mit deutschem Sitz in Ettlingen konzipierte das Bohrkopfzentrum bzw. die Restquerschneide mit den drei spitz zulaufenden Schneiden im Hinblick auf eine gute Zentrierfähigkeit bei möglichst hoher Stabilität. Daraus resultieren geringe Axialkräfte und Drehmomentwerte während des Anbohrens sowie eine ausgezeichnete Eigenzentrierfähigkeit. Beim Logiq3Cham kommt der PVD-TiAIN-beschichtete Schneidstoff IC908 zum Einsatz. Dieser ist extrem verschleißfest und erlaubt lange Standzeiten. Alle Bohrkörpervarianten besitzen eine innere Kühlmittelzufuhr an jede Schneide sowie große polierte Spankammern, die den Spanfluss durch variable Spiralwinkel verbessern.

Detlef Ossadnik erinnert sich: „Nach der Vorstellung des neuen Werkzeugs haben wir mit unseren Projektpartnern Tests unter Praxisbedingungen durchgeführt.“ Dirk Moosreiner ergänzt: „Dabei stellten wir schnell fest, dass Logiq3Cham sehr rund läuft und eine hohe Oberflächengüte erzeugt.“ Weitere positive Testergebnisse führten letztlich zu der Entscheidung, das bisher eingesetzte Werkzeug durch die Iscar-Innovation zu ersetzen.

Extrem mehr Vorschub

MAN Energy Solution arbeitet seit 2022 mit dem Wechselkopf-Bohrsystem und erzielt messbare Erfolge. „Die Fluchtung hat sich deutlich verbessert. Die Bohrungen treffen jetzt präzise aufeinander“, weiß Alexander Baier zu schätzen. Aufgrund seiner exzellenten Zentrierfähigkeit arbeitet MAN im Vergleich zu vorher mit 100 Prozent höheren Vorschüben. „Unsere Produktivität hat sich deutlich erhöht“, fasst Lukas Bachhuber zusammen. Das Werkzeug ist auf den leistungsstarken Maschinen schnell einsatzbereit.