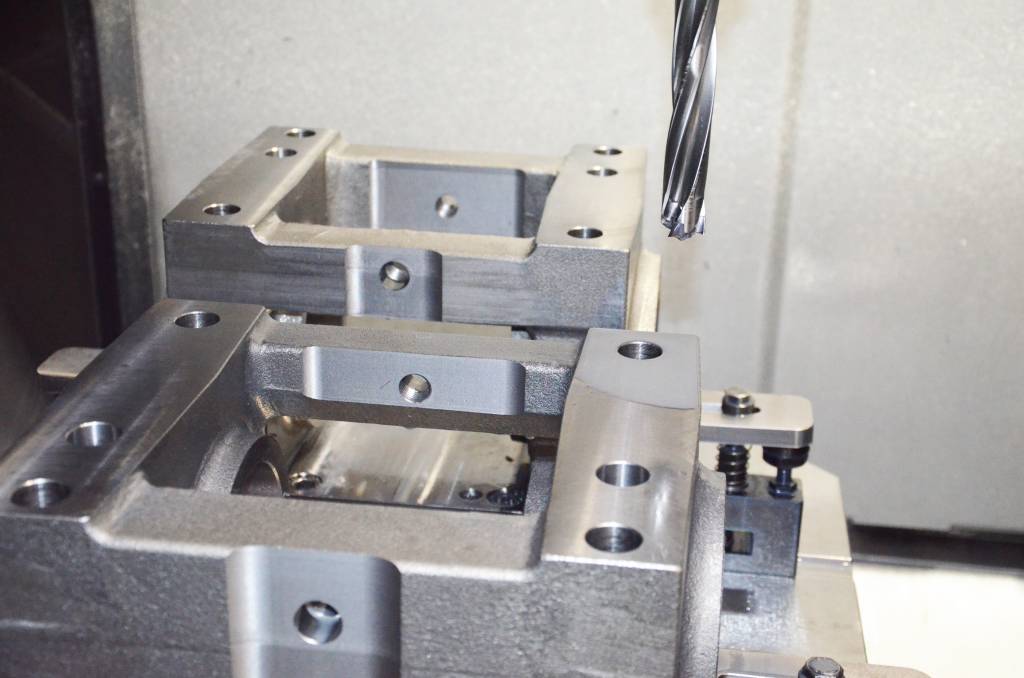

„Wir sparen fünf Euro pro Bauteil. Bei 1.000 Stück pro Jahr rechnet sich das“, freut sich Alexander Baier. MAN hat die Standzeit im Vergleich zum vorherigen Werkzeug um zehn Prozent erhöht. Gesunken sind hingegen die Ausschusskosten. „Die Bohrungen liegen durchweg innerhalb der vorgegebenen Toleranzen“, sagt Lukas Bachhuber. Die Augsburger setzen Logiq3Cham in den Durchmessern von 18 bis 24mm und den Bohrtiefen von 5xD und 8xD ein.

Auf Augenhöhe zum Erfolg

Von der Präsentation bis zum Praxiseinsatz verlief die Kooperation mit den Iscar-Experten vorbildlich. „Die Kontakte bestehen seit vielen Jahren, und auch bei diesem Projekt haben wir offen, vertrauensvoll und auf Augenhöhe zusammengearbeitet“, beschreibt MAN-Experte Alexander Baier. Logiq3Cham überzeugte bei MAN Energy Solutions rundum. „Die präzise und zuverlässige Bearbeitung mit hohen Vorschüben hat dazu geführt, dass wir das Werkzeug auch bei anderen Bauteilen erfolgreich einsetzen“, finalisiert Baier.

37 Jahre nach der Gründung im Jahr 1840 wurde Industriegeschichte geschrieben: Ingenieur Rudolf Diesel baute in einem Labor der Maschinenfabrik Augsburg – jetzt MAN – den weltweit ersten nach ihm benannten Motor. Der größte heute dort hergestellte Motor hat eine Leistung von 19 Megawatt und ist 240 Tonnen schwer. Neben der Entwicklung, Produktion, Lizenzierung und dem Vertrieb von großvolumigen 4-Takt-Diesel- und Gasmotoren sowie Turboladern für Schiffe, Heiz-, Kühl- und elektrische Systeme steuert MAN Energy Solutions aus Augsburg auch das globale Business Development von Zukunftslösungen wie der Wasserstoff-Technologie.