Das Prinzip Supermarkt

Mit dem Aufkommen der Lean Production in den 1990er Jahren setzte sich das Prinzip der Pull-Steuerung vielfach in Fertigungsbetrieben durch. Charakteristisches Kennzeichen dafür ist, dass nur gefertigt wird, wenn ein echter Kundenbedarf vorliegt. Losgrößen werden auf Tageslose heruntergebrochen. Die produzierende Stelle erhält ein Signal, welche Teile in welcher Menge zu welchem Zeitpunkt bei der verbrauchenden Stelle benötigt werden. Dieses Prinzip wird auch als Kanban-Prinzip bezeichnet. Verbunden mit der getakteten Fließfertigung und deren Steuerung nach dem Prinzip der Perlenkette, hat die Automobilindustrie das Kanban-Prinzip in den letzten 20 Jahren ausgefeilt. Populär wurde das Konzept der Perlenkette in den 1990er Jahren mit dem Bau des Daimler-Werkes in Rastatt und der Einführung der Mercedes A-Klasse im Jahr 1997. Dabei werden „die einzelnen Kundenaufträge (Perlen) (…) bereits vor Produktionsstart in eine feste, unveränderbare Auftragsreihenfolge (Perlenkette) gebracht und bestimmen damit ab dem Zeitpunkt der Einplanung“ sämtlich Abläufe im Automobilwerk, z.B. die Reihenfolge der zu fertigenden bzw. zu montierenden Karossen, die Anlieferung von Teilen, etc. [Quelle: Weyer, M., 2001]. Zur Planung der Reihenfolge der Fahrzeuge in der Perlenkette, die auch als Sequenz bezeichnet wird, existieren Ziele wie:

- die Arbeitsinhalte an den einzelnen Stationen möglichst gleichmäßig zu verteilen (Austaktung) und

- den Teileverbrauch am Band so zu glätten, dass die bereitgestellten Ladungsträger gleichmäßig entleert und damit – nach dem Kanban-Prinzip – kontinuierlich nachgeliefert werden können.

Je mehr Varianten zu fertigen und zu montieren sind, umso größer wird die Taktzeitspreizung, weil sich die Arbeitsinhalte an einem Arbeitsplatz oder einer Montagestation zwischen den einzelnen Varianten signifikant unterscheiden. Damit sinken die produktiven Zeiten der Mitarbeiter in Fertigung und Montage und die Herstellung wird teurer.

Antwort auf steigende Varianz

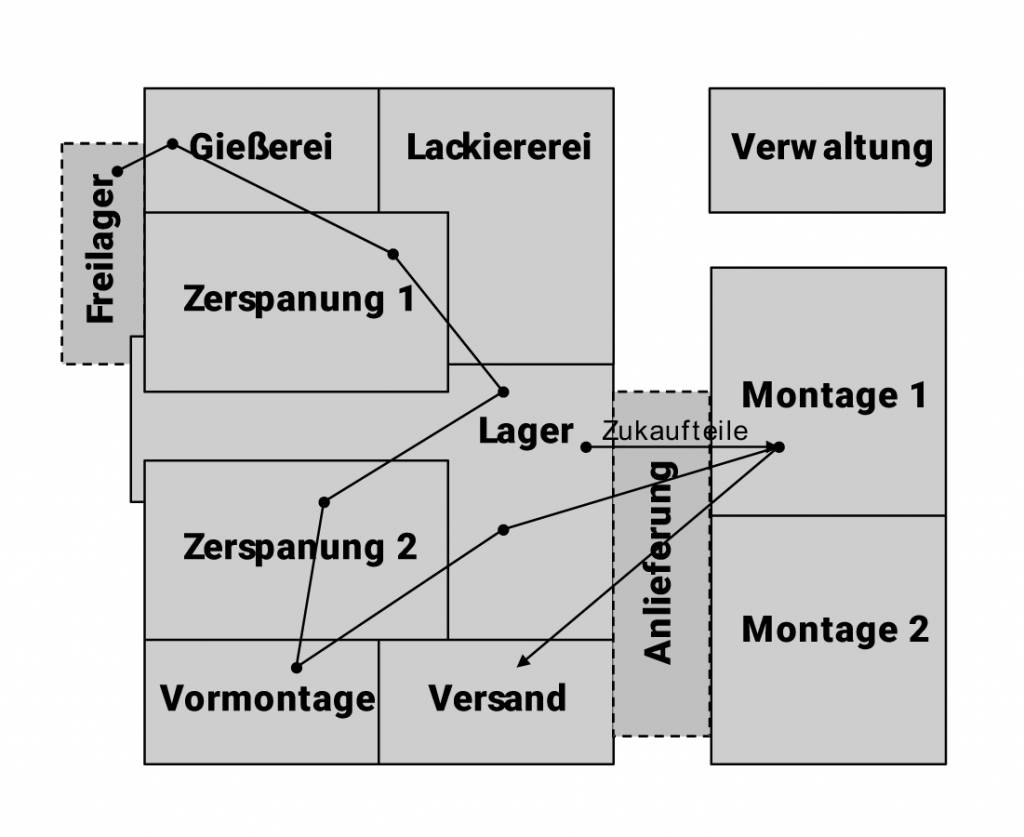

Um der Variantenvielfalt zu begegnen, existieren seit einiger Zeit Arbeiten zur Modularisierung und Flexibilisierung von Fertigungsstrukturen, unter anderem für bislang nach dem Linien- oder Fließprinzip organisierten Serienfertigungen. Kernidee ist es, anstatt spezialisierter Produktionseinrichtungen, die teilweise eine eigene Infrastruktur erfordern, etwa Einschienenhängebahnen oder Schubpalettenförderer, eher universell nutzbare Maschinen und Anlagen zu installieren und auf Spezialeinbauten im Hallenboden oder in einer Fördertechnikebene zu verzichten. Die universell nutzbaren Produktionsanlagen werden vielmehr für eine bestimmte Aufgabe konfiguriert und können bei Bedarf schnell für neue oder geänderte Aufgaben umkonfiguriert werden. Dies bedarf wandlungsfähige Hardware wie Roboter und Manipulatoren, vor allem aber geeignete Steuerungstechnik, Software und Kommunikationstechnik. Eines der bekanntesten Beispiele für eine modulare Fertigung ist die mehrfach ausgezeichnete Fabrik von SEW Eurodrive in Graben-Neudorf, in der das komplette Layout und selbst bislang als nicht-teilbar geltende Ressourcen wie Lackieranlagen modularisiert wurden.

Wandel der Materialversorgung

Für Serienfertigungen wie in der Automobilindustrie bedeuten diese Ansätze, komplette Bandabschnitte, in denen die Taktzeitspreizung aufgrund der Variantenvielfalt zunimmt, zu modularisieren und den Materialfluss beispielsweise durch fahrerlose Transportsysteme (FTS) zu organisieren – somit nimmt jedes Werkstück einen individuellen Weg durch die Montagemodule, die wiederum von FTSen mit vorkommissionierten Warenkörben an Teilen versorgt werden. Dieses Szenario erfordert die permanente Lokalisierung und Online-Verfolgung von Werkstücken, FTSen zu deren Transport, Anbauteilen sowie deren Transportmittel. Eine Fördertechnik in mehreren Etagen wie beispielsweise in heutigen Automobilwerken ist dann nicht mehr erforderlich; auch spurgebundene Fahrzeuge werden weitgehend aus der Fabrik entfernt. Die heutige (meist ausgelagerte) Logistik mit externen Lieferantenlagern, Supermärkten, Routenzügen zur Bandversorgung und Kanbanregalen am Band wandelt sich hin zur Kommissionierung von Teilesätzen für bestimmte Verbauumfänge. Damit kommt allerdings das Steuerungskonzept der Perlenkette an seine Grenzen. Die Steuerung wandelt sich von einer eher zentralen zu einer dezentralen Steuerung, bis hin zu hierarchischen Schwärmen, deren Teilnehmer kollaborativ und (teil-)autonom zusammenarbeiten.