Die Unternehmensgruppe Gronbach wurde 1964 ursprünglich als Hersteller von Scharnieren gegründet, beschäftigt heute etwa 1.200 Mitarbeitende. Als OEM hat sich Gronbach auf die Entwicklung und Fertigung von technischen Baugruppen und kompletten Produkten spezialisiert, die international an über 500 verschiedene Kunden – von Großkonzernen bis zu Start-ups – vornehmlich aus der Hausgerätebranche geliefert werden, etwa Kaffeemaschinen, Induktionskochfelder, Dampfgarer und vieles mehr. Qualität hat hohe Priorität. Am Produktions- und F&E-Standort Niederndorf in Tirol laufen die Fäden hinsichtlich Mechanik, Elektrik, Elektronik, Software etc. zusammen. Für die Qualitätskontrolle eines neuen Kaffeemahlwerks setzten die Entwicklungstechniker auf einen Testaufbau mit dem Cobot Kuka LBR IISY. Das Mahlwerk soll in den Geräten der neuen Eigenmarke Ligra eingebaut werden.

Qualität absichern

Als Alleinstellungsmerkmal im Consumer-Segment soll sich die zu mahlende Kaffeemenge grammgenau einstellen lassen. Um diese Funktionalität sicherzustellen, sollte die Neuentwicklung eine intensive Qualitätskontrolle durchlaufen. Die Annahme war, dass mit der Kaffeemühle bei einer Lebensdauer von rund zehn Jahren etwa 500kg Kaffee verarbeitet werden. Um langfristig korrekte Wiegeergebnisse unter verschiedenen Einsatzbedingungen für die Gesamtmenge von einer halben Tonne Kaffee zu ermitteln, musste ein schnelles und wiederholgenaues Verfahren her.

55.000 Durchläufe

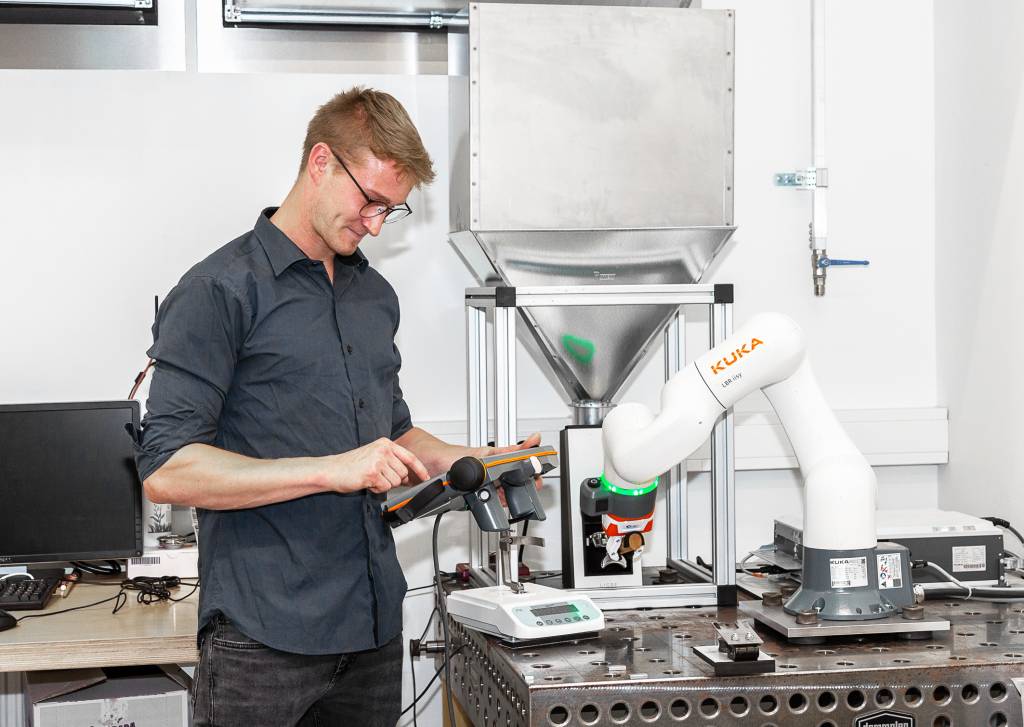

Die Lösung war, diese Aufgabe an einen Cobot zu übertragen. Für den Test wurde ein Zeitraum von zwei Monaten anberaumt, in dem der Kuka-Cobot 55.000 Kaffee-Mahl- und Wiegevorgänge durchführen sollte. Jeder Vorgang erfolgte in sechs identischen Schritten: Tarieren des Siebträgers auf der Präzisionswaage, Greifen des Siebträgers und Fahrt in die Kaffeemühle, Entkoppeln des Siebträgers und Warten auf das Ende des Mahlvorgangs, Aufnehmen des gefüllten Siebträgers und Fahrt zur Waage, Entkoppeln und Speichern des Waagenwerts in der Datenbank, Aufnahme des Siebträgers, Entleerung und wiederum Ablegen auf der Waage. Das Teachen gestaltete sich einfach: „Man kann den kollaborierenden Roboter mit der Hand führen und ihm so die gewünschten Aufgaben wie Bewegungen und Wartezeiten etc. ganz einfach durch Tastendruck beibringen“, sagt Michael Reindl von Kuka.

Mehrere Millionen Zyklen

In der Praxis wurde jeder Prozess im Dauerbetrieb zuverlässig ausgeführt und protokolliert, Abweichungen konnten somit schnell erkannt und abgestellt werden. Das Testergebnis: „Das Mahlwerk hat so gut funktioniert, dass die Lebensdauer nach dem simulierten Einsatz über zehn Jahre praktisch keine Abnützungserscheinungen aufwies, es also bedeutend länger halten würde“, sagt Gronbach-Ingenieur Alexander Fahringer. Dass dieser Einsatz des Cobots bei Gronbach nicht der letzte war, steht für das F&E-Team des Unternehmens fest. „Als Automatisierungstechniker machen wir uns bereits Gedanken, wie uns der Cobot bei weiteren Qualitätskontrollen und Prozessen unterstützen wird“, sagt Fahringer.