Modul III

Der wesentliche Prozessschritt im Modul drei besteht aus einer LSR(Liquid Silicone Rubber)-Umspritzung der Stecker. Durch das Umspritzen der Stecker mit einer Silikonlippe kann eine separate Dichtung und somit ein zusätzliches Bauteil entfallen. Im Modul III kommt ebenfalls ein Motoman GP50 zum Einsatz. Der Roboter entnimmt die 2×4 Stecker aus dem WT und prüft deren Temperatur mittels einer Wärmebildkamera. Liegt die Temperatur im definierten Fenster, geht es für die Teile weiter zum nächsten Spritzgießprozess und der Roboter legt sie in das Werkzeug ein. Auch hier steht vor der Bestückung der Spritzgießmaschine zunächst die Entnahme der acht Fertigteile. Damit bestückt der GP50 ein 2-fach-Shuttle, das dann insgesamt 16 Teile zum letzten Modul bringt.

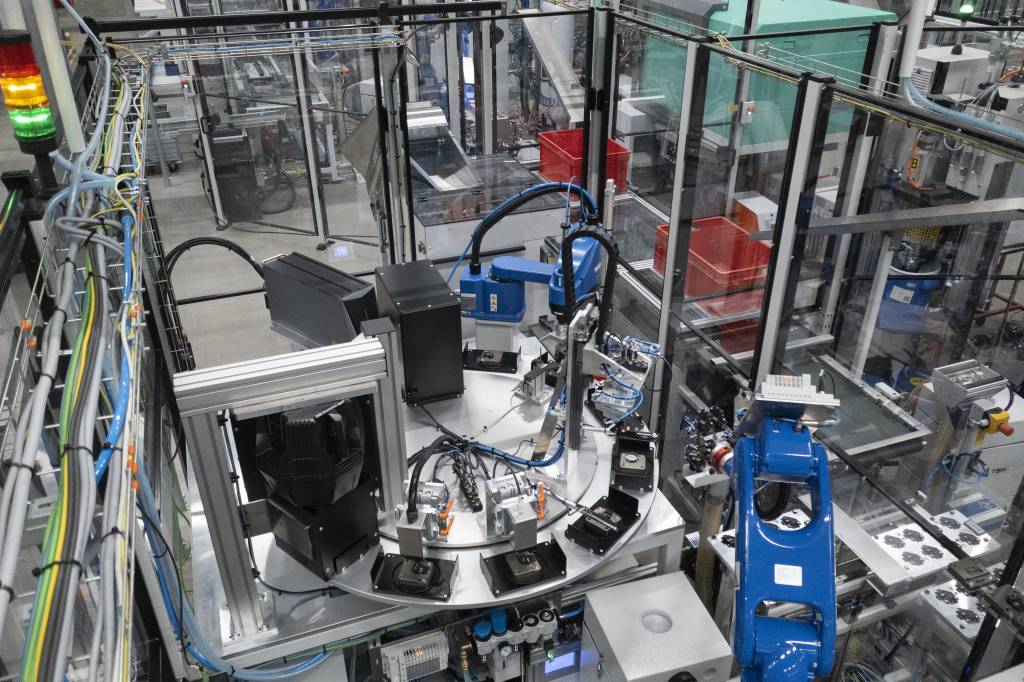

Modul IV

An Modul IV kommt ein weiterer Motoman GP7 zum Einsatz. Dieser nimmt die Fertigteile auf und übergibt sie an einen Rundschalttisch. „Auf diesem Rundschaltisch befinden sich diverse Prüfstationen sowie eine Montagestation, die mit einem Scara-Roboter des Typs Motoman SG650 ausgestattet ist. Hier ist es uns gelungen, auf äußerst kompakten Raum wirklich viele Prozesse zu integrieren“, so Gradenegger. In Modul IV steht die Qualitätssicherung im Fokus. Zunächst steht eine Durchgangs- und Hochspannungs-Prüfung an, gefolgt von einer Pinpositionskontrolle mit einem Triangulationslaser und einer Kamerainspektion der LSR-Umspritzung. In einem weiteren Schritt wird das Bauteil zur Rückverfolgbarkeit über einen Kennzeichnungslaser mit einem Data Matrix Code (DMC) versehen, der im Anschluss ebenfalls geprüft wird. Hat das Bauteil den kompletten Prüfungsmarathon als Gutteil bestanden, erfolgt die kraftmomentengeregelte Montage einer Schutzkappe, die ein SG 650-Scara-Roboter übernimmt.

Bis an die Grenzen

Während der Scara-Roboter nicht bis an seine Grenzen gefordert ist, sieht die Sache beim Motoman GP7 anders aus: „Der Sechsachser ist der taktzeitkritische Roboter, denn er bestückt nicht nur den Rundschalttisch, sondern legt die Fertigteile abschließend im EGS-Palettiersystem Sumo Ecoplex2 in Trays ab. Hier mussten wir sämtliche Register ziehen, um unsere Taktzeitvorgaben nicht zu gefährden. So ist der Roboter u.a. mit einem 2+2-fach-Greifsystem ausgestattet, um die Anzahl der Fahrbewegungen reduzieren zu können“, so Hartmut Pfalzgraf. Die Anlage läuft seit September 2021 im Dreischichtbetrieb.