Das Werk in Steyr in Österreich ist das größte Motorenwerk innerhalb der BMW Group. Für Fahrzeuge der Marken BMW und Mini werden dort Drei-, Vier- und Sechszylinder-Benzin- und -Dieselmotoren sowie eine zunehmende Anzahl an E-Mobilitäts-Komponenten produziert. In Spitzenzeiten fertigt das Werk bis zu 5.500 Motoren pro Tag. Zum Produktionsumfang gehören auch Pleuel. Die Pleuel müssen innerhalb des Produktionsprozesses zur weiteren Bearbeitung von einer Maschine zur anderen befördert werden, was bisher über einen sogenannten Kurvenförderer gelöst wurde. Während des Transports durch die Kurve konnten die Teile jedoch stecken bleiben, miteinander kollidieren oder Kratzer abbekommen.

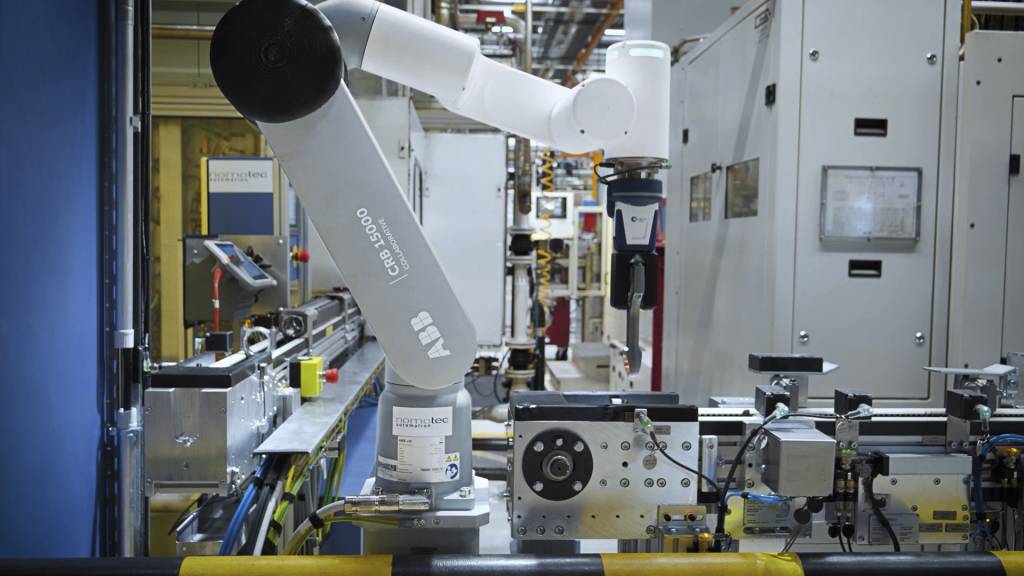

Um den Prozess zu verbessern, arbeiteten die Expertinnen und Experten im BMW-Werk Steyr mit dem österreichischen Systemintegrator Nomotec zusammen. Ziel war es, die Idee eines linearen Zweigurt-Verkettungssystems umzusetzen, das ohne Kurve auskommt. Bei dieser Lösung entnimmt ein Roboter die Teile von einem Förderband und legt sie behutsam auf ein anderes Band.

Industrieroboter oder Cobot?

Aber welcher Roboter eignet sich für diese Aufgabe am besten? Zur Auswahl standen ein herkömmlicher Industrieroboter sowie ein kollaborativer Roboter. Ein Industrieroboter würde Sicherheitsbarrieren, wie Zäune oder Umhausungen, benötigen. Um die Maschinen herum gab es allerdings nicht genug Platz, diese unterzubringen. Außerdem musste berücksichtigt werden, dass zeitweise auch menschliche Arbeitskräfte die Pleuel von einem Förderband aufs andere legen müssen. Vor diesem Hintergrund fiel die Wahl schnell auf einen kollaborativen Roboter. Denn Cobots können sicher und ohne sperrige Sicherheitsbarrieren mit Menschen zusammenarbeiten. Das spart auch Platz auf der Produktionsfläche.

Leicht programmierbarer Cobot

Die Verantwortlichen im BMW-Werk Steyr entschieden sich nach eingehender Analyse für die Implementierung des Cobots GoFa von ABB, um die Teile zu handhaben. Das Team in der Instandhaltung hatte bereits sehr gute Erfahrungen mit ABB-Robotern gemacht, die dort seit langem im Einsatz sind. Die Entscheidung für eine weitere Robotiklösung von ABB brachte zusätzliche Vorteile mit sich, indem Ersatzteile einfacher bestellt und montiert werden können. Zudem fällt es durch die Verwendung ähnlicher Systeme leichter, den Cobot in Betrieb zu nehmen, zu bedienen und zu warten.

Mithilfe von RobotStudio, der Simulations- und Programmiersoftware von ABB, ging die Planung und Einrichtung des neuen Roboters besonders leicht von der Hand. Mit der Software kann die Programmierung und Anpassung des Roboters am Computer und in der Cloud erfolgen, ohne dass auf den echten Roboter zugegriffen werden muss. Thomas Nowotny, Projektleiter bei Nomotec, betont, dass RobotStudio bereits in der frühen Angebotsphase zum Einsatz kam: „Wir haben RobotStudio herangezogen, um die Zykluszeiten der Anwendungen zu überprüfen. Zudem haben wir damit ermittelt, wie viel Stellfläche benötigt wird und wie sich der Roboter mit anderen Maschinen kombinieren lässt. RobotStudio wurde später dann auch für die Programmierung und das Schreiben des Codes sowie zur Überprüfung der Sicherheitsfunktionen des Roboters verwendet.“

Nowotny weiter: „Das war unser erster Cobot, den wir in eine reale Anwendung integriert haben. Mithilfe der Unterstützung von und Zusammenarbeit mit ABB gelang es sehr einfach, den Roboter zu installieren und sicher zu konfigurieren. Die Entscheidung für einen Cobot war auch deshalb sehr sinnvoll, weil wir uns im Vergleich zu einem Industrieroboter weniger Gedanken über die Sicherheit der Maschine machen mussten.“

Flexiblere Produktion

Einer der größten Vorteile des Cobots besteht darin, dass er alle Arten von Pleuel in der Anlage handhaben kann. Zuvor musste das BMW-Werk Steyr das Verkettungssystem umrüsten, um die Handhabung verschiedener Pleuelbauformen zu ermöglichen. Das lässt sich nun durch eine einfache Umprogrammierung des ABB-Roboters erreichen. Mithilfe unterschiedlicher Programmkonfigurationen kann er verschiedene Pleuel mit bis zu 600g Gewicht greifen. „Beeindruckend ist auch die Feinfühligkeit des ABB-Cobots GoFa“, erläutert Nowotny. „Er besitzt zudem eine vorkonfigurierte Schnittstelle, über die wir einen Greifer unseres Partners einfach anschließen konnten. Auf diese Weise kann er die komplexen Geometrien der Pleuel handhaben.“