Im ERP wird geplant, das Manufacturing Execution System (MES) meldet Fertigungsaufträge zurück. Das Management erfährt, ob das, was geplant wurde, in der Fabrik auch hergestellt wurde. So sieht in der Praxis häufig die Nutzung einer MES-Lösung aus. Doch ein MES kann – richtig eingesetzt – noch weitaus mehr. Wir haben in einer Reihe von MES-Projekten gelernt, dass sich durch den Einsatz einer solchen Lösung viele weitere Benefits realisieren lassen. Fünf dieser Quick Wins, die sich positiv auf das Betriebsergebnis auswirken, möchten wir hier darstellen.

Rubrik: Aufmacher MES

Schneller digitalisieren mit einer ERP-MES-Integration

Konsolidierte Datenbestände sind das A und O bei der Verzahnung von Geschäfts- und Produktionsprozessen: Nur durch eine nahtlose Integration zwischen ERP und MES erreichen etwa hiesige Zulieferer die notwendige Flexibilität, um auch künftig ihren Platz in global vernetzten Lieferketten behaupten zu können. Darüber hinaus legt ein integratives ERP-System den Grundstein für den Einsatz innovativer Analytics- und KI-Anwendungen.

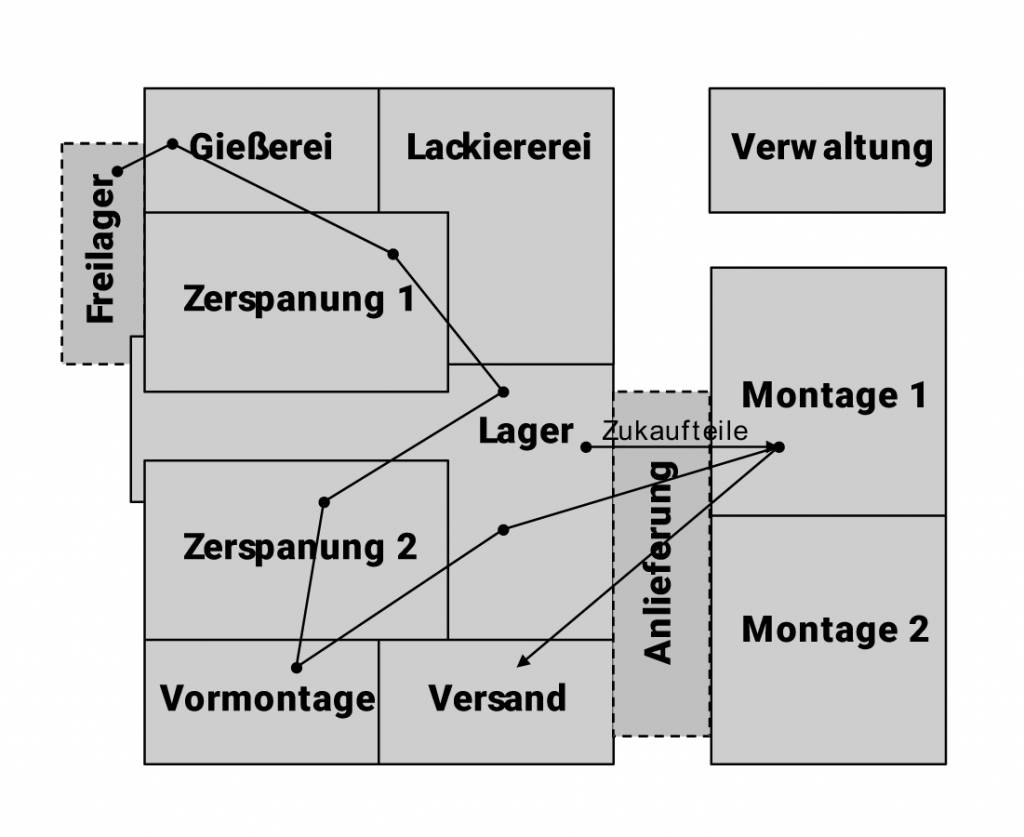

Von der Werkstattfertigung zur Selbstorganisation

Mit steigender Variantenvielfalt sinkt bei den gängigen Konzepten zur Fertigungsorganisation die produktive Zeit der Mitarbeiter in Montage und Fertigung. Um Ursachen wie die Taktzeitspreizung in den Griff zu bekommen, könnten Fabriken starre durch modulare Strukturen ersetzen. Die Technik dafür ist vorhanden.

Rückverfolgbarkeit auf Werksebene

Immer häufiger müssen Hersteller hochwertiger Güter die Rückverfolgbarkeit ihrer Erzeugnisse nachweisen können. Wie Unternehmen solche ‚Traceability‘ im Umfeld von MES-Software erreichen, behandelt der VDMA im Teil 11 der Einheitsblatt-Reihe 66412.

Produktions-IT aus der Cloud

Aufgrund der Tatsache, dass ein MES (Manufacturing Execution System) in vielen Fällen als Verbindungsglied zwischen der Produktion und dem Management fungiert und die Produktionsprozesse direkt beeinflusst, kann dessen Implementierung ein riesiges Unterfangen sein. MES-Projekte können wegen hoher Software- und Implementierungskosten zudem recht kostspielig sein. Außerdem können Sie aufgrund der unbekannten Vielschichtigkeit am Projektanfang auch gefahrenträchtig sein. Die gute Nachricht ist jedoch, dass man mit dem Erscheinen der neuen Architektur nunmehr Cloud-basierte Anwendungen implementieren kann, mit denen die jeweilige Produktionsstätte viel kostengünstiger und schneller aufgewertet werden kann.

MES als Plattform für die Produktion

Die VDI-Richtlinie 5600 Blatt 1 beschreibt die Aufgaben von Fertigungsmanagementsystemen (MES) in den 10 Funktionsbereichen Auftragsmanagement, Feinplanung und -steuerung, Betriebsmittelmanagement, Materialmanagement, Personalmanagement, Datenerfassung, Leistungsanalyse, Qualitätsmanagement, Informationsmanagement und Energiemanagement. Aufgaben und Bedeutung von MES für die Unternehmensprozesse werden in dieser Richtlinie systematisch mit Bezug zu reaktionsschneller und integrierter Informationsverarbeitung im Produktionsbereich dargestellt. Innerhalb der Automatisierungspyramide ist ein MES klassischerweise zwischen Unternehmensleitebene und Fertigungsebene angesiedelt und versteht sich dabei als zentrale Daten- und Informationsdrehscheibe zwischen diesen beiden Ebenen (vertikale Integration) sowie zwischen den Funktionen innerhalb der Fertigungsleitebene (horizontale Integration). Das heutige MES ist meist eine monolithische Softwareapplikation, in der alle Funktionen sowie die Datenhaltung zentral integriert sind. Typischerweise weist es mehr oder weniger standardisierte Schnittstellen zu den ERP-Systemen der Unternehmensleitebene sowie zu den Anlagensteuerungen und der Sensorik der Fertigungsebene auf.

Mit Workflows die Prozesse lenken

Unternehmen müssen schnell auf neue Bedingungen reagieren. Doch die Funktionsdichte der führenden IT-Systeme und ihre Vernetzung mit internen und externen Geschäftsnetzen bremst benötigte Agilität eher aus. Workflow-Management hilft, die Komplexität aktueller Systeme mit dem Bedürfnis nach Beweglichkeit zu vereinbaren.

Die digitale Erweiterung für menschliche Bediener

Erweiterter Realität (AR) ist für viele tatsächlich Neuland und wird nur in einigen wenigen unternehmenskritischen Anwendungen zur Realität. Der Helm eines Kampfpiloten beispielsweise, dessen Kosten bei ungefähr einer halben Million Dollar liegen. Die immensen Kosten erklären sich aus den schier unvorstellbaren Entwicklungskosten, die sich hinter diesem Helm verbergen. Und genau da liegt auch schon das Problem. Jede neue Technologie, die nur dann gut wegkommt, wenn umfangreiche kundenspezifische Anpassungen in die Vorbereitung jedes einzelnen Einsatzes oder auch nur einer Demonstration fließen, wird sich niemals in der gängigen Fertigung durchsetzen. Das galt allerdings nur solange, bis diese Technologie standardmäßiger Bestandteil der neuesten digitalen MES-Software wurde. Im Folgenden wird erläutert, wie es dazu gekommen ist.

Digital abgebildete Prozesse mit Process Mining analysieren

Abstract

Konnektivität von der Stange

Im Umfeld der Smart Factory fallen Begriffe wie IIoT, Shopfloor Integration oder Vernetzung quasi täglich. Was Fertigungsunternehmen verpassen, wenn sie auf diese Trends nicht reagieren, lässt sich ebenfalls in wenigen Worten ausdrücken: mehr Transparenz, höhere Effizienz und in Summe eine gesteigerte Wettbewerbsfähigkeit. Dabei ist das Anbinden von Maschinen an ein Manufacturing Execution System (MES) doch so einfach …