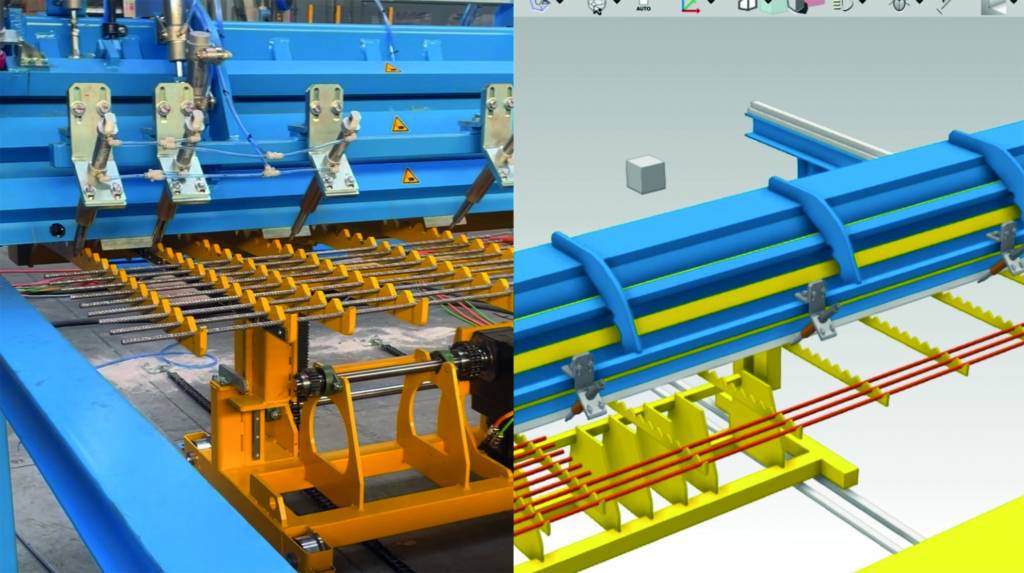

Bei der Progress Maschinen & Automation AG werden ganze Produktionslinien nach Kundenvorgaben hergestellt. „Unsere Maschinen sollten schnell, qualitativ hochwertig und optimal ausgelegt bei unseren Kunden ankommen“, sagt Bernd Plaikner, im Unternehmen zuständig für Prozesse & IT-Services. Mit der Software iPhysics kann Progress bereits früh Prognosen über die Produktivität der späteren Maschinen abgeben – und kommt dem Ziel sehr nah.

Rubrik: Produktentwicklung

„Der CO2-Fußabdruck und digitale Produktpässe werden Treiber für Eclass“

Wenn ein Datenstandard wie Eclass bis zur Version 14 weiterentwickelt wird, spricht das für eine stetige Nachfrage am Markt. Doch wo liegen die Vorteile und sind sie bereits im Markt angekommen? Über das und mehr diskutieren Josef Schmelter von Phoenix Contact, Peter Oel, Ingenieurbüro Peter Oel, und Stefan Mülhens, Geschäftsführer von AmpereSoft.

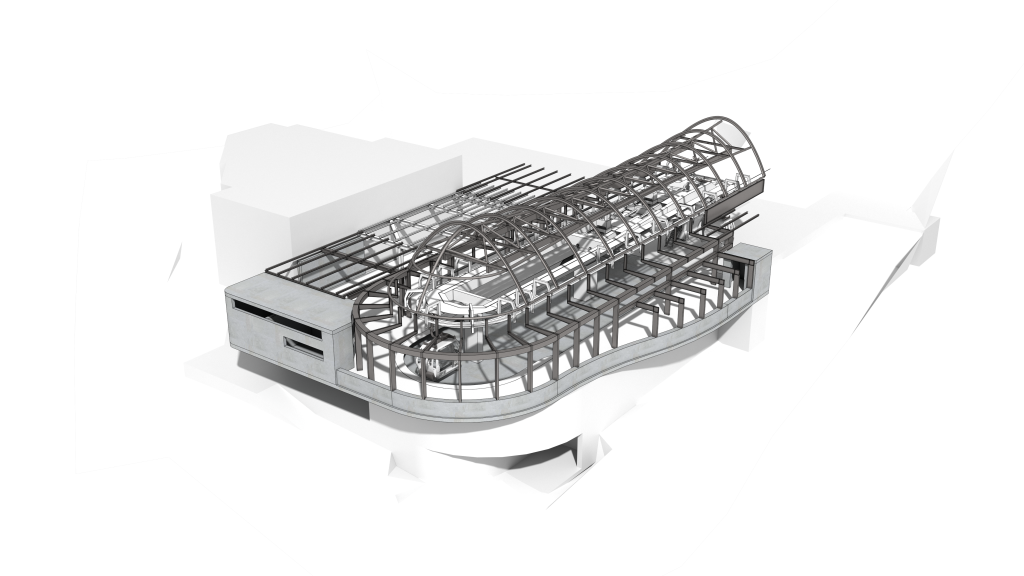

Wie man 33.000 Profile für eine Liftanlage konstruiert

Stahlbau und Autodesk Inventor passen gut zusammen. Doch wie lassen sich Profile effektiv konstruieren, die sowohl zu Standard- als auch zu formgewaltigen Sonderbauten passen. Das Stahlbauunternehmen IN-Metall in Südtirol setzt dafür auf die Zusatz-App MuM Steelwork.

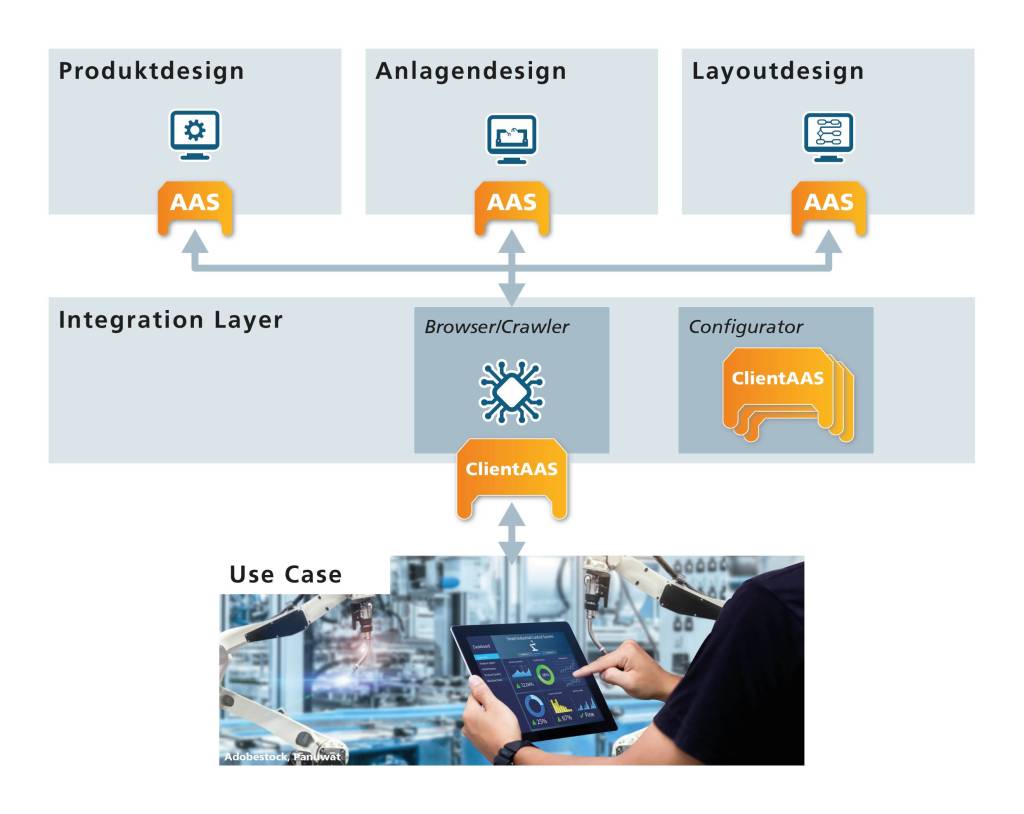

Die Datenautobahn für Asset Administration Shells

Bei der Planung von Maschinen und Anlagen arbeiten viele Domänen einander zu. Das erschwert den Datenaustausch. Zwar unterstützen Product-Lifecycle-Management-Systeme (PLM), diese sind aber oft aufwendig in ihrer Integration. Mit einer selbst entwickelten Software will das Fraunhofer IFF nun eine Alternative bieten.

Kreislauffähige Produkte entwickeln

Der deutsche Ressourcenverbrauch liegt nach wie vor deutlich über dem globalen Durchschnitt. Dieser Wert ließe sich schon bei der Produktentwicklung leicht reduzieren: Denn über 80 Prozent der Umweltauswirkungen eines Produkts werden schätzungsweise während der Designphase bestimmt.

Wie Quantencomputing schon heute die Fertigung verändert

Schon heute werden bei konkreten Fertigungsaufgaben Quantenalgorithmen eingesetzt. Diese hybriden Algorithmen verbinden Quantenberechnungen mit klassischem Computing, insbesondere High-Performance-Computing. Mit Blick auf die ersten praktischen Vorteile von Quantum Computing sollten sich Unternehmen schon heute mit der Technologie auseinandersetzen.

Durchbruch in der Datenvisualisierung mit OPC UA und Virtual Reality

Wenn Digitalisierung und Vernetzung in der Industrie wichtiger werden, gilt es Maschinendaten effizient zu kommunizieren und zu visualisieren. Dabei lassen sich OPC UA und Virtual Reality (VR) kombinieren, um die Überwachung sowie Steuerung von Maschinen zu verbessern und Potenzial bei Schulungen, Wartung und Prozessoptimierungen freizusetzen.

Wie das Schneiden vom Simulieren profitiert

Damit Unternehmen der holzbearbeitenden Industrie wettbewerbsfähig bleiben, müssen sie ihre Produktionsprozesse ständig optimieren – und den Anforderungen von Qualität, Effizienz und Nachhaltigkeit gerecht bleiben. Was dabei häufig vernachlässigt wird: der Schneideprozess. Denn zugeschnittene Platten sind im Bearbeitungs- und Förderprozess kaum auseinanderzuhalten, was die Kontrolle erschwert.

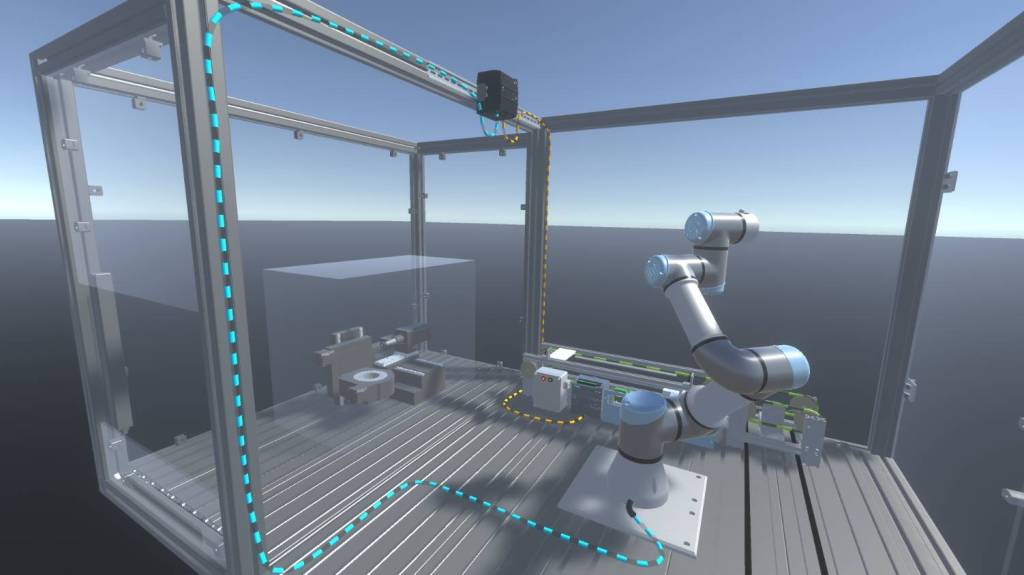

Feldbus-Emulation in der virtuellen Inbetriebnahme

Mit Fe.screen-sim hat die IT-Sparte des Automatisierungsspezialisten F.EE eine 3D-Simulationssoftware auf dem Markt etabliert, die Simulation, Planung und virtuelle Inbetriebnahme für Fördertechnikanlagen, den Maschinenbau, Robotik und Logistik ermöglicht. Mit der neuen Emulation.box können Anwender jetzt bis zu 3.500 Profibus-Teilnehmer in der VIBN berücksichtigen.

DMS-vernetzte Prozesse

Historisch gewachsenen IT-Architekturen fehlen oft einheitliche Datenstrukturen, was digitalgestützte Zusammenarbeit erschwert. Daher hat die Otto Bihler Maschinenfabrik schon 2019 unternehmensweit auf SAP S4/Hana als Kernsystem gewechselt. Heute verbindet das Unternehmen seine Abteilungen von Engineering bis ins Büro mit einem einheitlichen Dokumentenmanagement auf Basis des Addons Smart-PLM [Documents].