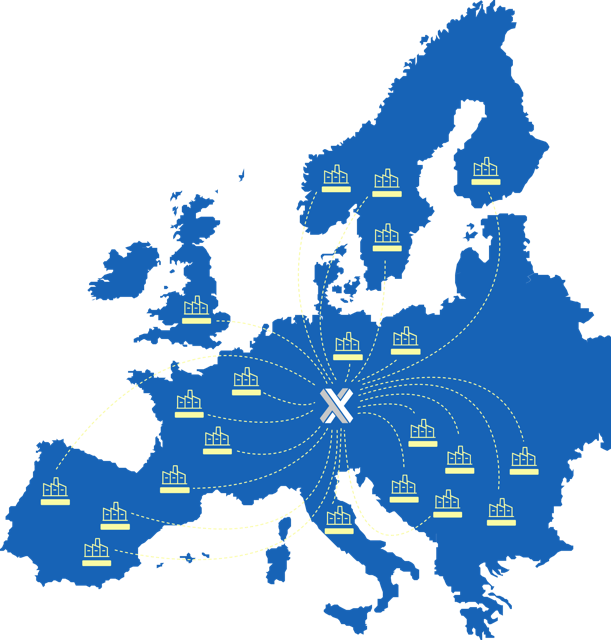

Das Segment der digitalen Produktionsplattformen ist zwar noch jung – mit mehr als 2.000 Partnerunternehmen verfügt der Anbieter Xometry Europe inzwischen aber nach eigenen Angaben über das mit Abstand größte Netzwerk.

Subdomain: dima - digitale maschinelle Fertigung

Automatisierte Fügetechnik

Die Firma Ruegenberg optimiert Produktionsabläufe, unter anderem für die Automobilbranche. Um herkömmliche Fügeprozesse zu verbessern, entwickelte sie eine Doppelfalztechnologie mit Servotechnik. Bei dieser anspruchsvollen Lösung kommen Elektrozylinder von SEW-Eurodrive zum Einsatz.

Sechs Richtige

Für seinen Kunden Bonfiglioli stellte der italienische Hersteller und Systemintegrator Novotic eine Montageanlage für Getriebebaugruppen zusammen. Bei den Einpress- und Fügestationen verließen sich die Italiener auf Pressen und Antriebe aus dem Hause Tox Pressotechnik.

Hochpräzises Drehzentrum

Für seine Maschinenkonzepte in allen Bereichen der Hochpräzision ist Schaublin weltweit bekannt.

Plattenhalter für große Bohrungen

Der VolCut-Plattenhalter von Wohlhaupter kommt zum Bohren und bei Vorbearbeitungen von Bohrungen zur Anwendung, insbesondere bei hohen Aufmaßen bis etwa 70mm Durchmesser.

Industrie-Schmierstoffe filtern und reinigen

Die dänische Belki Group mit der Belki Filtertechnik GmbH als deutschem Partner sind als Qualitätslieferanten sowie Hersteller von Filtersystemen und Ölabscheidern seit Jahrzehnten weltweit bekannt. Auch die Zentralanlagen verdienen ihren ausgezeichneten Ruf.

Präzisionswerkzeuge punkten bei der Gussbearbeitung

Ein Wechselkopfbohrer und ein Multifunktionstool von Iscar überzeugen beim Unternehmen Robert Bosch Lollar Guss im hessischen Lollar. Im Vergleich zur früher eingesetzten Lösung erzielen sie längere Standzeiten und sind im Prozess schneller. Darüber hinaus werden deutlich Werkzeugkosten eingespart. Die Prozesssicherheit – eine wichtige Anforderung des Anwenders – ist zuverlässig gegeben.

Ratgeber Titan-Zerspanung

Wer Titan wirtschaftlich zerspanen will, muss die Besonderheiten des Werkstoffs berücksichtigen – vor allem auch bei der Werkzeugauswahl. Hersteller wie Arno Werkzeuge unterstützen Anwender mit den passenden Tools, zielgerichteten Beschichtungen und fachgerechter Beratung.

Lange Werkzeugstandzeiten selbst bei Superlegierungen

Bauteile für die Luft- und Raumfahrtindustrie unterliegen je nach Einsatzzweck besonders hohen Anforderungen bezüglich Qualität und Toleranzen. Sibi aus dem südfranzösischen Montauban hat sich auf die Zerspanung dieser schwierigen Bauteile spezialisiert. Für die Bearbeitung von Nickelbasislegierungen, Titan und anderer Werkstoffe setzt das Unternehmen auf die Werkzeuglösungen des deutschen Präzisionswerkzeugherstellers Horn.

Weniger Zähne, mehr Tempo

Bei Gewindefräsern aus Vollhartmetall stoßen Fertigungsbetriebe schnell an Produktivitätsgrenzen: Je höher der gefahrene Vorschub pro Zahn, desto höher der Schnittdruck und damit einhergehend die Abdrängung des Fräsers. Die Folge sind zu enge Gewinde oder gar Werkzeugbruch. Walter begegnet dieser Herausforderung mit einem innovativen Werkzeugdesign.