Seit rund vier Jahren fasst Weidmüller sein Angebot für Prozessverbesserungen im Schaltschrankbau unter dem Oberbegriff Workplace Solutions, kurz WPS, zusammen. Die Lösungen beinhalten dabei alle im Schaltschrankbau notwendigen Arbeitsschritte – von der Planung und Konstruktion, über die Arbeitsvorbereitung und die Fertigung, bis hin zur Inbetriebnahme und dem nachgelagerten Service. Veranschaulicht wird dies anhand einer kreisförmigen Grafik, die alle Stationen der Wertschöpfungskette umfasst und Weidmüller-intern augenzwinkernd ‚Donut‘ genannt wird. Erdacht werden die Lösungen im Detmolder Hauptsitz des Unternehmens in enger Zusammenarbeit eines Teams aus Produktmanagern und Entwicklungen, die auch räumlich in direkter Nachbarschaft angesiedelt sind. Auf diese Weise lassen sich neue Ideen im Team diskutieren, auf Machbarkeit überprüfen und gegebenenfalls umsetzen.

Skalierbares Angebot für Arbeitsprozesse

Startpunkt im WPS Showroom, in dem Interessierte an den regelmäßig stattfindenden Workplace Solutions Days teilnehmen können, ist der Bereich Planung und Konstruktion. Hier spielt der Weidmüller Configurator (WMC) eine wichtige Rolle, mit dem der Schaltschrank aus über 10.000 Produkten des Anbieters bestückt werden kann. Die Software bietet dabei Schnittstellen zu den gebräuchlichen Engineering-Systemen beispielsweise von Eplan, WSCAD und Zuken. Die Beschreibung der Produkte basiert auf den im Schaltschrankbau etablierten Datenstandards, so dass eine digitale Durchgängigkeit gegeben ist, um manuelle Eingaben zu vermeiden. Wie die nun folgenden Arbeitsprozesse ausgestaltet werden – manuell, halb- oder vollautomatisiert -, ist im Schaltschrankbau von Betrieb zu Betrieb sehr individuell ausgestaltet. „Die Lösung für die meisten Kunden wird meiner Ansicht nach immer eine Mischung sein. Hierfür gibt es bei Weidmüller skalierbare Lösungen. Wir bedienen also nicht nur den einen Business Case, sondern möchten mit unserem Angebot möglichst viele Schaltschrankbauer abholen“, betont Arnd Schepmann, Leiter Division Cabinet Products. „Ich kenne keinen Markt, der so heterogen aufgestellt ist. Vielfach haben wir es heute im Schaltschrankbau noch mit Manufakturen zu tun. Aber auch diese werden meiner Ansicht nach nur am Markt bestehen können, wenn sie sich bis zu einem gewissen Grad mit Digitalisierung und (Halb-) Automatisierung beschäftigen“, so Schepmann weiter. Dabei ginge es nicht darum, durch technische Ausstattung Arbeitsplätze zu ersetzen, sondern mit der bestehenden Anzahl an Mitarbeitenden mehr Durchsatz zu erzielen. Dies müsse nicht immer durch eine Vollautomatisierung geschehen, sondern könne oft auch mithilfe von halbautomatischen oder assistierten Systemen erfolgen. Vollautomatisierte Systeme, etwa zur Tragschienenbestückung und -beschriftung, heißen bei Weidmüller Klippon Automated RailAssembler und RailLaser. Wer diese Investition nicht tätigen möchte, kann beim Anbieter auch fertig konfektionierte Klemmleisten über den Fast Delivery Service bestellen. Im Bereich der Kabelkonfektionierung halten die Detmolder teilautomatisierte Systeme wie das Wire Processing Center (WPC) sowie verschiedene Abläng-, Abisolier- oder Crimpautomaten bereit. Für Betriebe, die diese Arbeitsschritte bevorzugt noch händisch ausführen möchten, gibt es ein breites Sortiment an Werkzeugen. Auch für die Komponentenbeschriftung existiert ein abgestuftes Angebot. Ergänzt werden die Workplace Solutions durch das Portfolio von Smart Cabinet Building, einer Initiative, die neben Weidmüller aus den Unternehmen Komax, Zuken, Armbruster Engineering und nVent Hoffman/Steinhauer besteht.

Verbesserung des Schaltschrank-Designs

„Die zweite Säule unseres Angebots besteht darin, das Schaltschrankdesign und die Funktionen zu verbessern, indem wir unsere Kunden ertüchtigen, kompakter zu bauen oder schneller zu verdrahten“, erläutert Arnd Schepmann. Eine maßgebliche Entwicklung hinsichtlich einer effizienteren Verbindungstechnik vollzog das Unternehmen jüngst durch die Snap In-Technologie, die bereits in früheren Ausgaben Thema im SCHALTSCHRANKBAU war und die 2020 mit dem SSB Innovation Award ausgezeichnet wurde. Hinsichtlich dieser Technologie erläutert Schepmann: „Wir haben in den letzten Jahren bei der Entwicklung von Reihenklemmen viel stärker versucht, auf die Applikationsschiene zu gehen. Im Prinzip weg von der Feature-basierten Argumentation, und auch weg von der Anschlussdiskussion. Ob Schraube, Feder oder Push In: Dies ist zwar eine technologisch interessante Diskussion, die irgendwann dem Kunden aber keinen Mehrwert bringt. Wir als Hersteller möchten den Kunden nicht von einer bestimmten Verbindungstechnologie überzeugen, sondern ihm eine bestmögliche Lösung bieten, und die hängt nicht ausschließlich an der Anschlusstechnik.“ Im Prinzip, so Schepmann, existierten hinsichtlich der Anschlusstechnik zwei Philosophien: Einmal gebe es jene Kunden, die mit einem möglichst schlanken Portfolio viele Anwendungen abdecken möchten, und dabei auch in Kauf nehmen, dass diese Applikationen nicht immer bestmöglich in Bezug auf Platzbedarf und Verdrahtungsaufwand gelöst werden können. Dieser Ansatz sei nach wie vor weit verbreitet, und Weidmüller bedient diesen wichtigen Markt, wie zahlreiche andere Hersteller auch, sehr ausgiebig. „Wo wir aber zusätzlich großes Potenzial gesehen haben, ist der Bereich applikationsspezifischer Anwendungen. Sprich: die Kunden, die bereit und offen dafür sind, nicht immer mit dem gleichen Produkt unterschiedliche Anwendungen bedienen zu wollen. Hier können wir Lösungen auf den Tisch legen, die für wiederkehrende, häufig anzutreffende Schaltschrankapplikationen geeignet sind. Meistens geht es bei solchen Anwendungen um die Reduzierung von Platzbedarf, die Einfachheit der Verdrahtung oder die Vermeidung von Fehlern. Mit der Entwicklung von Snap In bedienen wir exakt diesen Bedarf“, so der Leiter der Division Cabinet Products.

Anwendungsspezifischer Ansatz

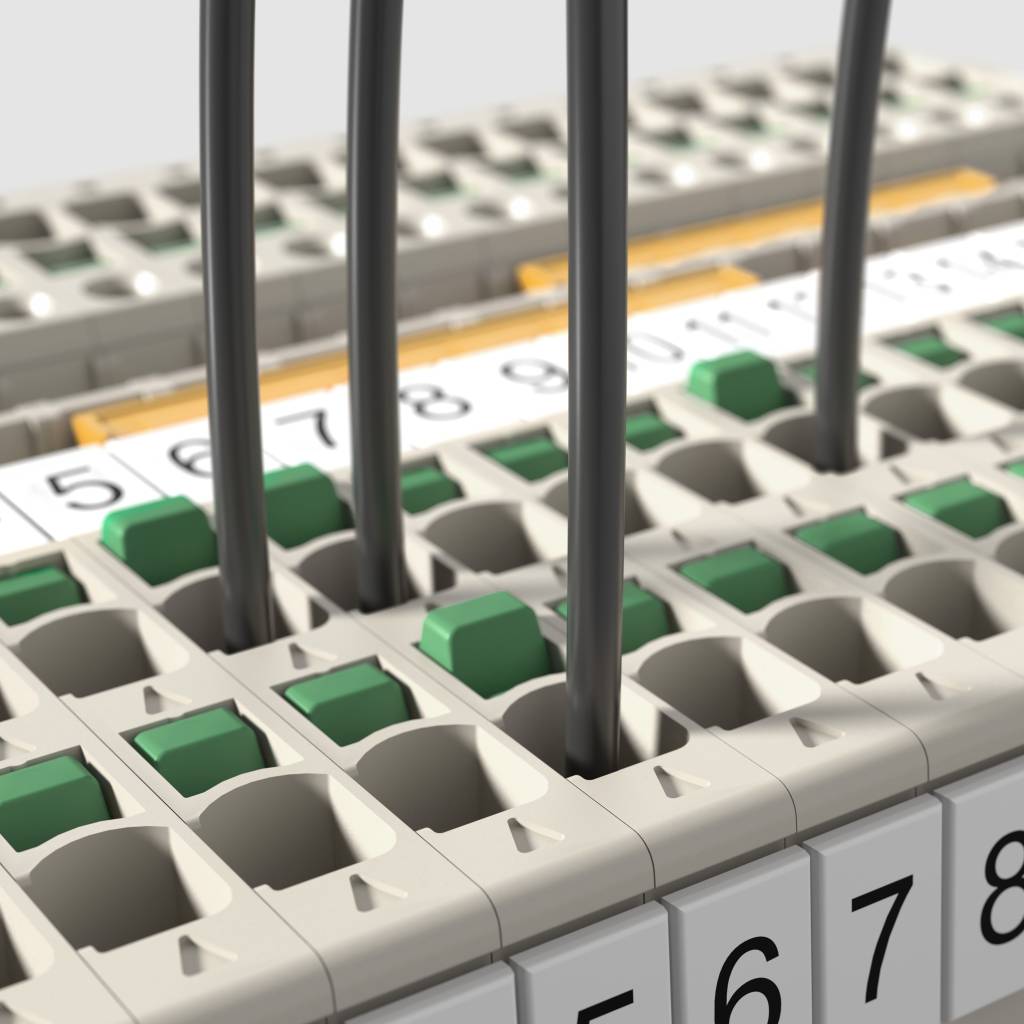

Der eindeutig wichtigste Markt für Weidmüller in Bezug auf den Schaltschrankbau ist der Maschinen- und Anlagenbau innerhalb der diskreten Fertigung im deutschen bzw. europäischen Raum. Gleichzeitig ist der Anbieter aber auch im Energie-, Prozess- oder Gebäudebereich mit seinen Lösungen vertreten. „Vielfach handelt es sich aber auch um gemischte Anwendungsfälle. Denn wenn ein Kunde eine neue Fertigungshalle baut, geht es sowohl um die Steuerung der dort installierten Maschinen, als auch um die Energieverteilung im Gebäude. Vielfach sehen wir in Schaltschränken wiederkehrende Applikationen. So gibt es in fast jedem Schrank eine 24V-Verteilung, und vielfach werden aus dem Feld kommende Signale angelegt und verarbeitet. Insgesamt haben wir acht Bereiche identifiziert, die wir teilweise Industrie-unabhängig, teilweise aber auch sehr Industrie-spezifisch bedienen. Beispiele für Letzteres sind etwa die Prozesstechnik oder Anwendungen im Bahn- oder Schiffsbereich, wo verschärfte Anforderungen gelten“, so Arnd Schepmann. Ausgerollt wurde die Snap In-Anschlusstechnologie zunächst auf die Leiterplatten-Steckverbinder und -Klemmen sowie die schweren Steckverbinder. Dass es bei den Reihenklemmen etwas länger gedauert hat, hatte technische Gründe, die allerdings rasch gelöst werden konnten. Die Klippon Connect Reihenklemmen in Snap In-Ausführung sind aktuell in 2,5 sowie 4mm² Leiterquerschnitt und hier in unterschiedlichen Ausführungen erhältlich. Ein entscheidendes Hauptmerkmal ist die einfache und sichere Verbindung: „Snap In ist derzeit die sicherste Anschlusstechnik am Markt, denn sobald der Klick ertönt und der grüne Pusher zu sehen ist, ist die fachgerechte Verbindung hergestellt. Ich kann hier also auch ganz ohne Probleme mit weniger gut ausgebildetem Personal arbeiten. Das habe ich so in keiner anderen Technologie. Bei einer Schraubverbindung stellt sich die Frage, ob der Leiter korrekt eingeführt und die Schraube mit dem richtigen Drehmoment angezogen wurde. Auch bei der Zugfedertechnik bedarf es einer gewissen Expertise, wie weit der Leiter in die Klemme eingesteckt werden sollte. Selbst bei Push In ist dies so, ganz abgesehen von der Frage, ob gegebenenfalls die Aderendhülse fachgerecht aufgebracht wurde, die ja bei Snap In gar nicht notwendig ist“, betont Schepmann. Sukzessive werde nun das Reihenklemmen-Portfolio für Snap In ausgebaut, nach unten hin bis 1,5mm², nach oben hin bis 6mm², perspektivisch vielleicht sogar bis 10 oder 16mm². Vor allem nach unten hin habe die Technologie allerdings auch Limitierungen, da bei besonders dünnen Leitern, die eine gewisse Steifigkeit vermissen lassen, der Federmechanismus möglicherweise nicht auslöst. Alles in allem ist Schepmann von einer Koexistenz von Push In und Snap In überzeugt, wobei Push In auf absehbare Zeit der Standard bleiben werde. Eine Ausweitung von Snap In auf andere Komponenten wie Überspannungsschutz und Stromversorgungen sei ebenfalls geplant.