Einen Entwurf erstellen

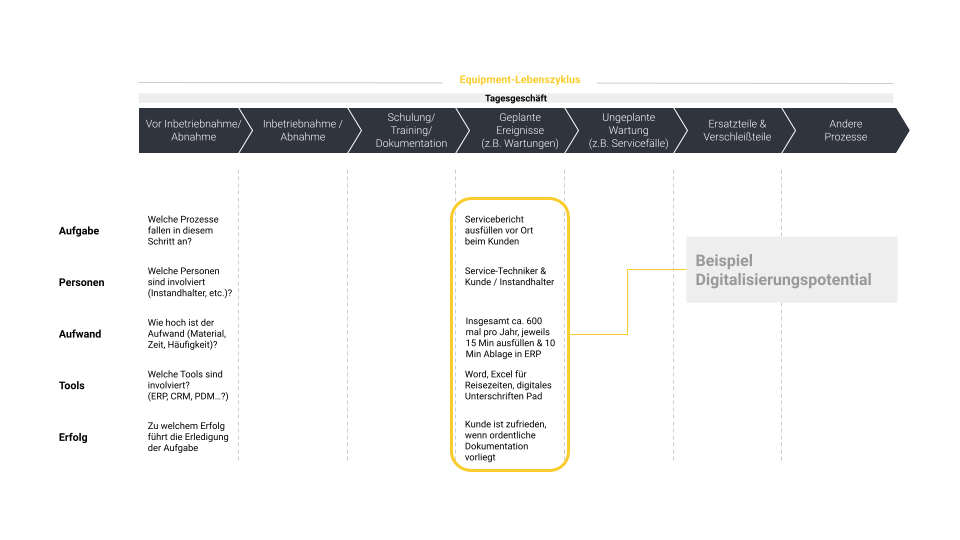

Im nächsten Schritt sollte das Analyse-Team z.B. im Rahmen eines Workshops zusammenkommen, um einen ersten Entwurf in Richtung Equipment-Lebenszyklus zu erarbeiten. Dabei ist es ratsam, einen Moderator festzulegen, der die Fragen stellt und die jeweiligen Antworten des Teams notiert. Welche Schritte durchläuft das Equipment entlang seines Lebenszyklusses von vor der Inbetriebnahme bis zum Lebenszyklusende? Welche Parteien, Organisationen, Personen, IT-Systeme und Prozesse sind involviert? In diesem Schritt geht es dabei um den ersten groben Entwurf. Statt viel Zeit und Ressourcen zu investieren, ist es an dieser Stelle ausreichend, einen zwei- bis dreistündigen Termin mit dem Analyse-Team vorzunehmen. Die Erarbeitung eines richtungsweisenden Fahrplans steht hier im Vordergrund, welcher sich formlos mithilfe eines Flipcharts oder in Form von Post-its darstellen lässt.

Annahmen mit Fakten belegen

Nach dem Brainstorming folgen die Hard Facts. Hier geht es darum, die vorher besprochenen Teilschritte mit Zahlen, Daten und Fakten so genau wie möglich zu belegen. Wie oft füllt der Servicetechniker jährlich den Servicebericht aus, wie lange braucht er dafür und wer verarbeitet diesen? Sind die Berichte noch papierbasiert? Müssen die Berichte noch beim Kunden ausgedruckt, danach unterschrieben, wieder eingescannt und händisch vom Backoffice ins ERP-System übertragen werden? Ein repräsentativer Servicefall kann als Blaupause dienen, die benötigten Daten zu ermitteln, etwa die Dauer einzelner Aufgaben. Diese Arbeit scheint zunächst kleinschrittig, zeigt im Nachgang aber detailliert auf, wo Optimierungsbedarf besteht. Datenquellen können interner und externer Natur sein. Erfahrungsberichte von Servicepartnern können genauso hilfreich sein, wie Daten aus den eigenen Reihen im Service-Außendienst oder aus dem Instandhaltungsteam.

Potential priorisieren

Das Pareto-Prinzip besagt, dass in vielen Fällen mit nur 20 Prozent Einsatz ein 80-prozentiges Ergebnis erzielt werden kann. Dieser Grundsatz findet auch im industriellen Servicepotenzial Anwendung. Dabei werden die Potenziale nach der Reihenfolge ihrer Bedeutung als Säulen in ein zweidimensionales Koordinatensystem (Pareto-Diagramm) eingetragen. Dies dient als Entscheidungsgrundlage, die es ermöglicht, wichtiges von unwichtigem Potenzial zu unterscheiden. Je mehr der Equipment-Lebenszyklus dabei in den vorherigen Schritten ausgestaltet wurde, desto einfacher fällt es in diesem Schritt, Knackpunkte zu identifizieren und Potenzial abzuleiten. Hier geht es darum, die Equipment-Lebenszyklus-Matrix zu analysieren und auf Auffälligkeiten und Potenziale hin zu untersuchen. Bei welchen Tätigkeiten entlang eines Equipment-Lebenszyklus lassen sich Mitarbeitende entlasten oder zusätzliche Serviceangebote für Kunden schnüren? Welche Prozesse, die heute noch händischen Aufwand für Ihre Mitarbeitenden bedeuten, können Sie optimieren und wie kann diese Lösung aussehen? Vor allem Unternehmen, die im Hinblick auf Digitalisierung und Servitization noch nicht so weit fortgeschritten sind, finden häufig viel Potenzial zur Effizienzsteigerung.