Toleranzabweichungen und Hitzeverzug von Bauteilen erschweren das automatisierte Schweißen. Deshalb hat Lorch Schweißtechnik mit den drei leicht programmierbaren Tools TouchSense, SeamTracking und SeamPilot für die automatisierte Nahtverfolgung die Fähigkeiten seiner Cobot-Lösung erweitert.

Automatische Nahtsuche

Mit dem neuen Feature TouchSense findet der Brenner automatisch die Nahtposition für Kehlnähte und sorgt für perfekte Schweißnähte von Anfang an. Dabei verwendet er die bereits vorhandenen Kraft/Moment-Sensoren des Cobots für die Kollisionserkennung. Die bestmögliche Position des Brenners über der Naht wird identifiziert, indem die Gasdüse das Bauteil sanft berührt, wobei der Schweißdraht automatisch zurückgezogen wird, um ein Abknicken zu verhindern. Beim anschließenden Abfahren der Naht bleibt der Brenner sauber in der Mitte der Naht, wobei die Brennerorientierung zur Naht auch flexibel über das URCap definierbar ist. Der Clou: Liegt ein Bauteil beim nächsten Mal verdreht oder bestehen Varianzen in Werkstücken, so wird das durch den Cobot erfasst und ausgeglichen.

Automatische Schweißnahtkorrektur

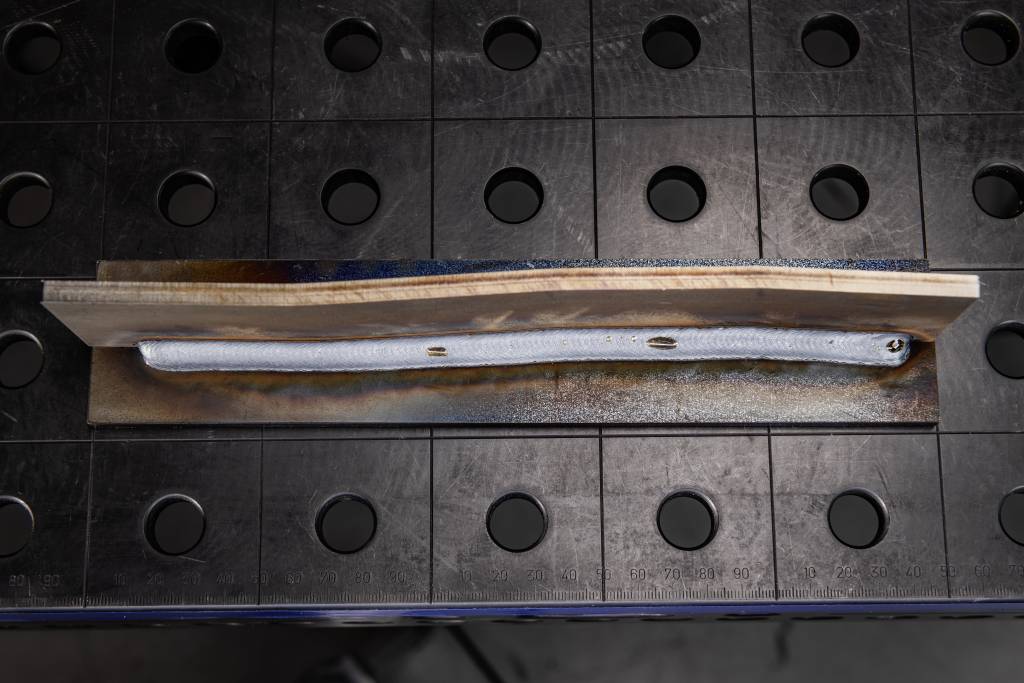

Mit TouchSense lassen sich nun Werkstücke automatisiert schweißen, die sich wegen Abweichungen bisher dafür nicht eigneten. Zudem ist die Bedienung einfach: Der Schweißer definiert lediglich drei Suchpunkte über das Touch-Display des Bedienpanels. Ergänzt wird TouchSense durch ein weiteres Tool: SeamTracking, dem Assistenten für die Nahtverfolgung. Mit der Schweißnahtkorrektur folgt der Cobot automatisch dem Verlauf der Schweißnaht. Dabei detektiert Sensorik im Lichtbogen bei der Pendelbewegung des Brenners den Verlauf. So gleicht die Kombination von TouchSense und SeamTracking beim Cobot-Schweißen auch Werkstückvarianzen aus. Die Anwendungen sind in der Cobotronic-Software (Version 4.3) freischaltbar.

Komplexe Werkstücke in Sekunden programmiert

Das Tool SeamPilot hat Lorch Schweißtechnik mit dem Fraunhofer IPA entwickelt. Basis von SeamPilot, mit dem der Cobot sehr gute Schweißergebnisse bei einfacher Programmierung erzielt, ist ein Linienlaser am Brennerhalter. Der Bediener definiert lediglich einen groben Startpunkt, dann sucht und findet der Linienlaser die zu schweißende Naht und folgt dieser bis zum selbstständig erkannten Endpunkt. Dabei hält der Cobot die Brennerorientierung zur Schweißnaht, die vorab definiert werden kann. Der Roboter berechnet seine Schweißbahn selbst: Der Laserliniensensor sagt dem Cobot den weiteren Verlauf der Naht voraus, sodass auch schwierige Verläufe in Krümmungen, Wellen oder Kreisen automatisch geschweißt werden.