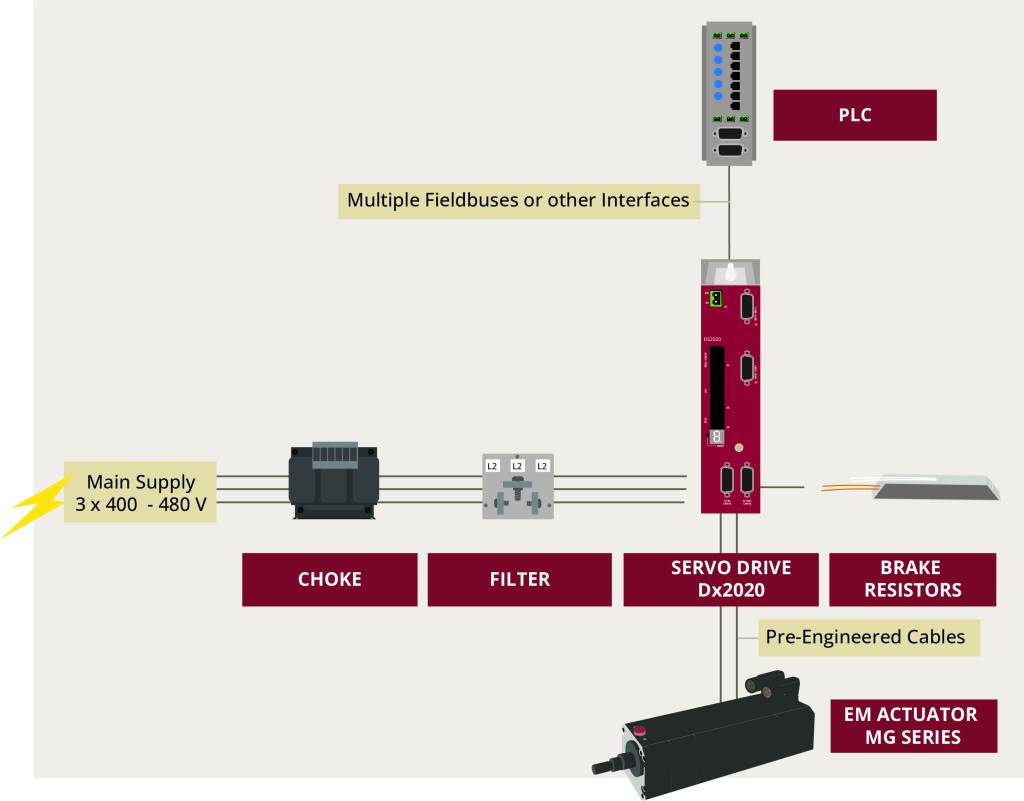

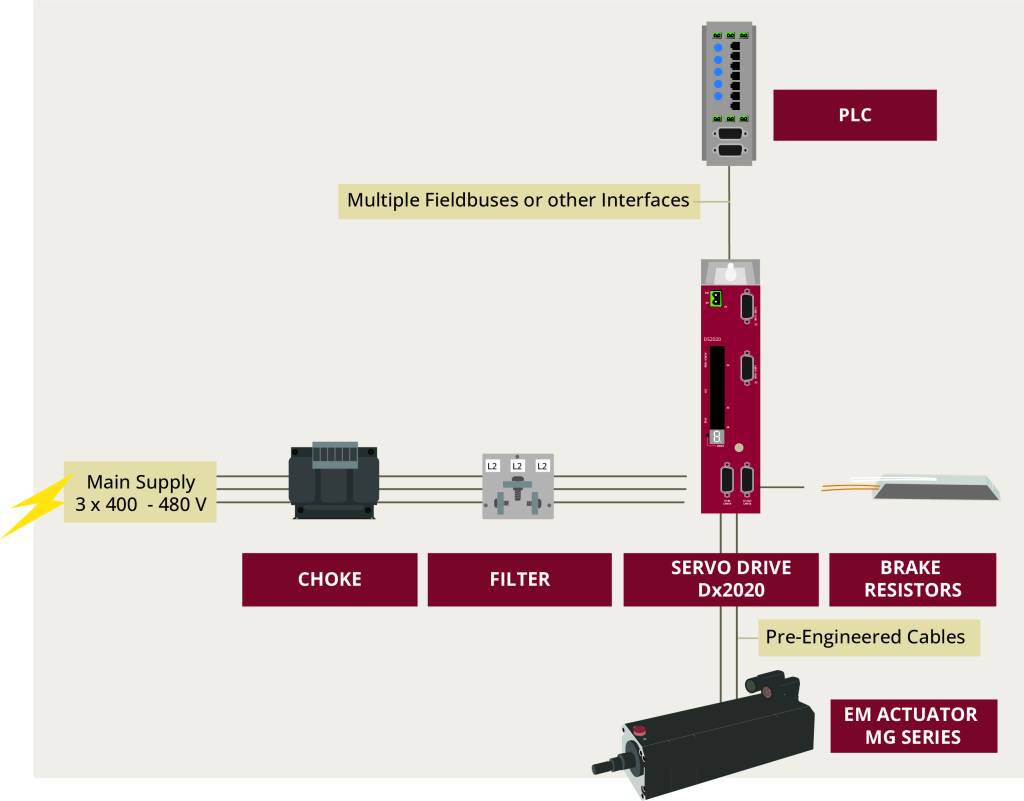

In der Welt der Mechatronik vollzieht sich ein Wandel von hydraulischen und pneumatischen zu elektromechanischen oder hybriden elektrohydrostatischen Systemen. Schließlich bieten elektromechanische Lösungen eine höhere Energieeffizienz, präzisere Steuerungsmöglichkeiten sowie eine reduzierte Umweltbelastung. Ein gutes Beispiel dafür ist die elektrische Linearantriebslösung von Moog, die aus einem wartungsarmen Servoaktor der MG Serie, einem passenden Servoregler der DX2020-Familie und vorgefertigter Verkabelung besteht. Sie bietet dem Anwender eine echte Alternative zu bestehenden hydraulischen und pneumatischen Antrieben.

Rubrik: Elektrische Antriebstechnik

Elektrische Alternative zu Hydraulikzylindern

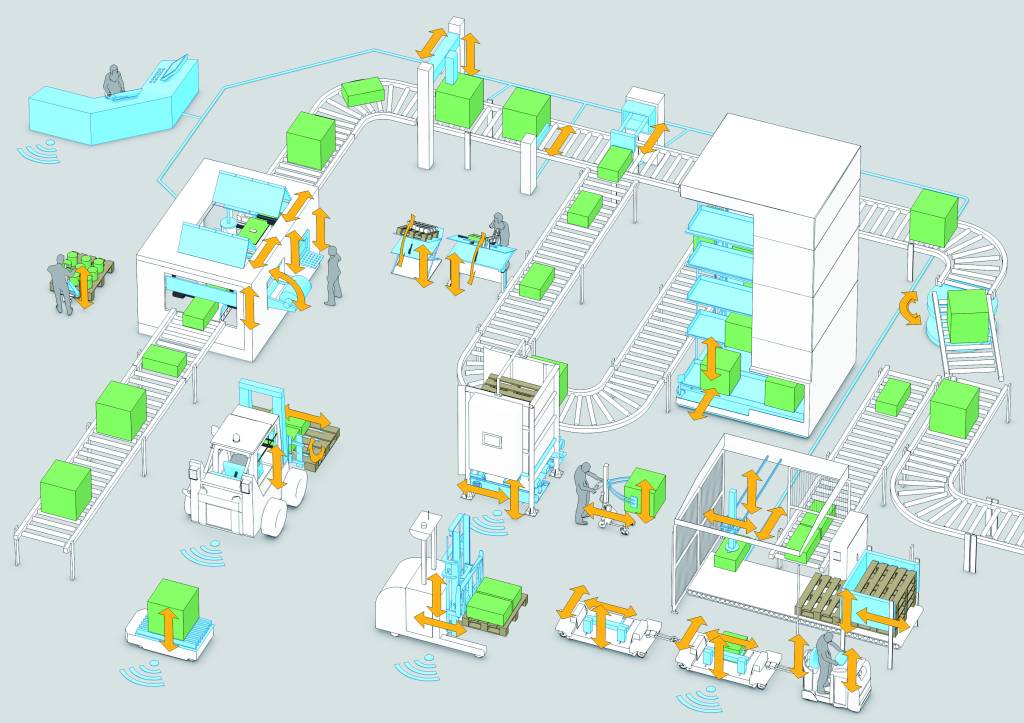

Bis vor kurzem war die Kluft zwischen der digital-elektrischen und der mechanisch-physischen Welten noch sehr groß. Da die elektrischen Aktoren immer stärker, intelligenter und erschwinglicher werden, verliert diese Kluft jedoch ihren Schrecken. Die Elektrifizierung läutet eine neue Ära der Effizienz ein – für eine verstärkte Automatisierung, einen dadurch optimierten Materialfluss und damit letztlich höhere Unternehmensgewinne.

Innovative Antriebstechnik nachhaltig fertigen

Seit 2013 bildet der Standort in Lahr gemeinsam mit Marktheidenfeld die Schneider Electric Automation. Auf 18.000m² Fläche arbeiten rund 420 Mitarbeiterinnen und Mitarbeiter unter der Führung von CEO Jürgen Siefert und fertigen in der Smart Factory innovative Antriebstechnik. Die [me] hat den Werksleiter in Lahr besucht und sich den Standort angeschaut.

Effizienter Ersatz für Zylinder

In der Welt der Mechatronik vollzieht sich ein Wandel von hydraulischen und pneumatischen zu elektromechanischen oder hybriden elektrohydrostatischen Systemen. Schließlich bieten elektromechanische Lösungen eine höhere Energieeffizienz, präzisere Steuerungsmöglichkeiten sowie eine reduzierte Umweltbelastung. Ein gutes Beispiel dafür ist die elektrische Linearantriebslösung von Moog, die aus einem wartungsarmen Servoaktor der MG Serie, einem passenden Servoregler der DX2020-Familie und vorgefertigter Verkabelung besteht. Sie bietet dem Anwender eine echte Alternative zu bestehenden hydraulischen und pneumatischen Antrieben.

RBG to go

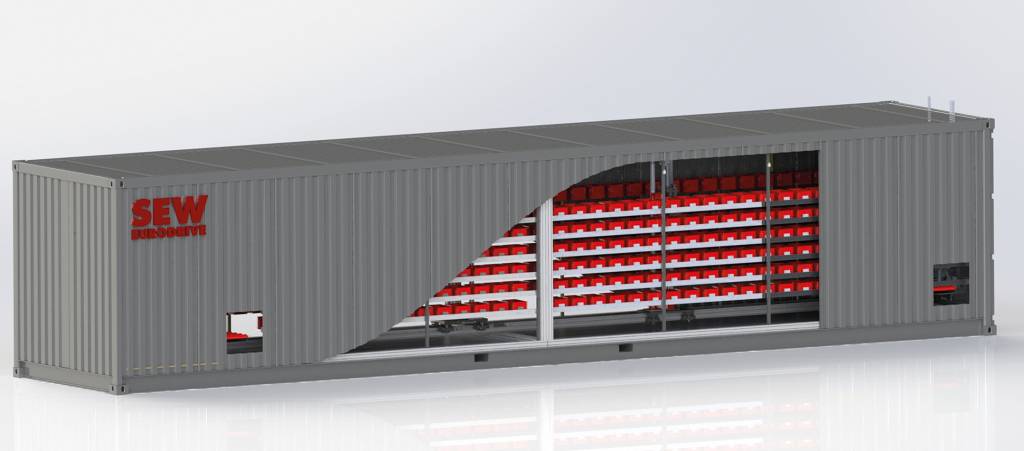

Container haben ein praktisches Format und lassen sich vielseitig verwenden – auch als Kühllager, als Büro, als Forschungsstation in der Antarktis oder sogar als Tiny-House. Bei den meisten dieser Anwendungen wird vor allem der vorhandene Raum ausgenutzt. Eine Gemeinschaftsentwicklung von SEW-Eurodrive und Inperfektion verfolgte jedoch ein ganz besonderes Ziel: ein vollständig automatisiertes Regalbediengerät (RBG), das in einem Seecontainer eingebaut ist und somit flexibel bewegt werden kann.

Servoregler mit Profisafe in zwei Varianten

Wittenstein Cyber Motor präsentiert den sicherheitszertifizierten Servoregler Cyber-Simco-Drive2 mit Profisafe-Schnittstelle.

Ladeinfrastruktur im 19″-Format

Eine DC-Schnellladestation aufzubauen, erfordert normalerweise entsprechendes Knowhow und ist mit hohen Kosten verbunden. Vorkonfigurierte und skalierbare Module für die 19″-Rack-Montage schaffen jetzt Abhilfe, da sie eine schnelle Inbetriebnahme bei geringen Systemkosten ermöglichen.

Multitasking statt Hochstapelei

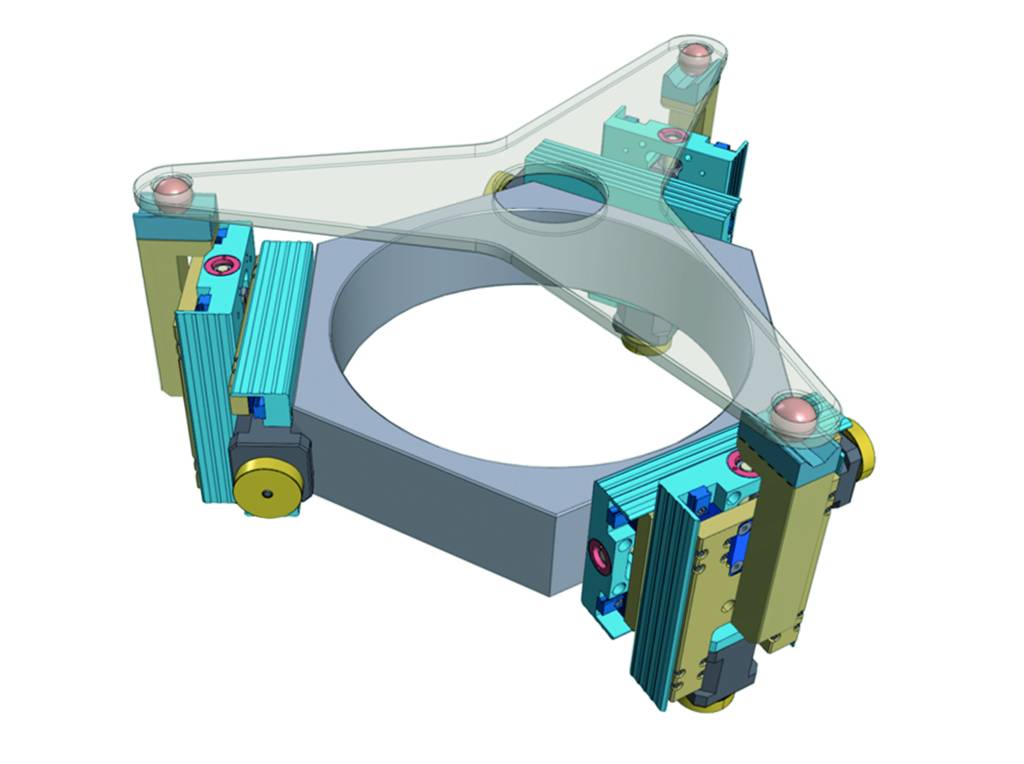

Geht es um die hochpräzise Verstellung mehrerer Freiheitsgrade mit kleinen Verfahrwegen auf engem Raum, führt an parallelkinematischen Konzepten in der Regel kein Weg vorbei. Als Spezialist für hochgenaue Positionierlösungen und mechatronische Baugruppen kennt Steinmeyer Mechatronik die Anforderungen der Hightech-Industrie genau und realisiert Parallelkinematiken, die genau an die kundenindividuelle Applikation angepasst sind.

Linear im Takt

Schon früh in der Projektierung fällt die Entscheidung, ob die Prozesse in einer Montageanlage linear oder im Kreis angeordnet werden. Dies hängt in erster Linie von der Komplexität des Endprodukts sowie den dazu erforderlichen Bearbeitungsschritten ab. Ganz egal, ob am Ende ein Rundschalttisch oder ein Lineartransfersystem zum Einsatz kommt, Weiss ist dafür der richtige Partner.

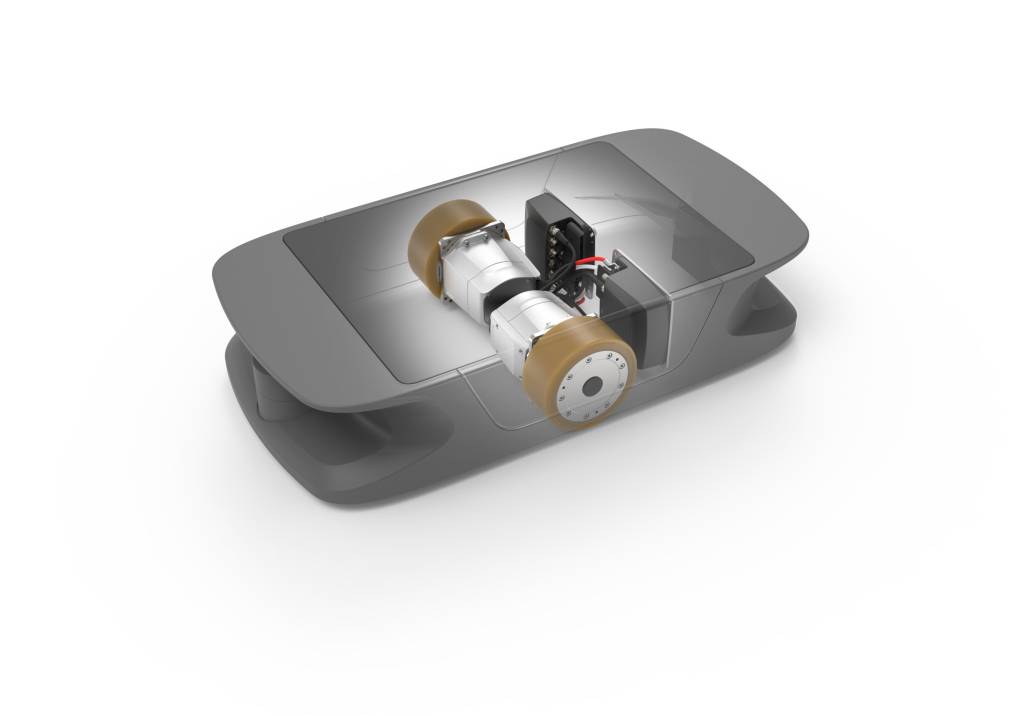

Drehgeber navigieren AGV auf den Zentimeter genau

Ob Lenkwinkelerfassung oder Geschwindigkeitsüberwachung – Sensoren spielen bei der exakten Steuerung autonomer Transportsysteme eine zentrale Rolle. Genau für solche Anwendungen hat Megatron die Drehgeberserien ETx und HTx entwickelt. Dank ihrer Flexibilität sowie der Vielfalt an elektrischen Schnittstellen und mechanischen Anbindungsoptionen eignen sie sich für den Einsatz in verschiedensten fahrerlosen Transportfahrzeugen.

![Jürgen Siefert, CEO von Schneider Electric Automation in Lahr (links) zeigt [me]-Chefredakteur Frank Nolte den Innovation Hub.](https://perfect-machines.com/wp-content/uploads/2024/05/Besuch-Juergen-Siefert-und-Frank-Nolte.jpeg)