Unternehmen müssen schnell auf neue Bedingungen reagieren. Doch die Funktionsdichte der führenden IT-Systeme und ihre Vernetzung mit internen und externen Geschäftsnetzen bremst benötigte Agilität eher aus. Workflow-Management hilft, die Komplexität aktueller Systeme mit dem Bedürfnis nach Beweglichkeit zu vereinbaren.

Subdomain: IT&Production

Agil und parallel entwickeln

Continuous Engineering sorgt für einen reibungslosen Austausch, mehr Transparenz und bessere Zusammenarbeit im Entwicklungsprozess. Um diesen modernen Ansatz zu nutzen, braucht es aber einen Dirigenten für Engineering-Daten und Prozesse. PLM-Systeme sind dafür wie gemacht.

Die intelligente Werkzeugmaschine

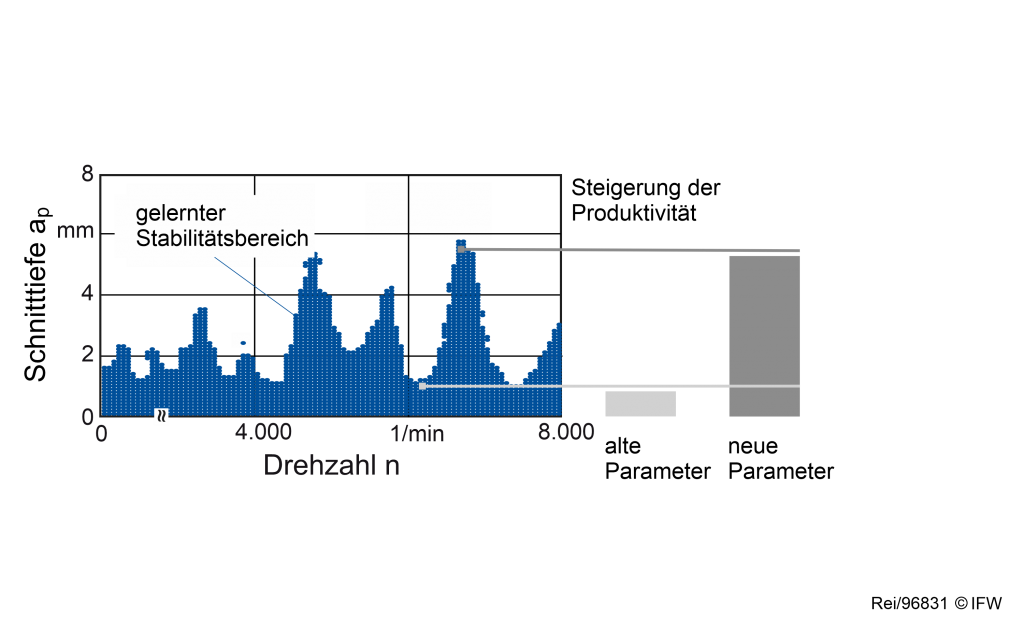

Eine der größten Herausforderungen in der Zerspanung sind selbsterregte Schwingungen, die zu einer schlechten Bearbeitungsqualität führen. Zur Vermeidung solcher Schwingungen werden Prozessstellgrößen meist konservativ gewählt und die maximal mögliche Produktivität daher nicht erreicht. Dies kann sich nun mit Hilfe von maschinellem Lernen (ML) ändern. Durch ML können Werkzeugmaschinen aus dem Fertigungsprozess lernen, welche Stellgrößen geeignet sind und diese autonom anpassen.

Um am Markt wettbewerbsfähig zu bleiben, müssen Fertiger hohe Qualitäts- und Produktivitätsanforderungen erfüllen. Die Wahl geeigneter Prozessstellgrößen, wie beispielsweise die Schnittgeschwindigkeit, benötigt ein hohes Maß an Expertenwissen sowie kosten- und zeitintensive Einfahrprozesse. Ändern sich die Prozessbedingungen, beispielsweise aufgrund thermischer Einflüsse oder Werkzeugverschleiß, sollten die Prozessstellgrößen neu angepasst werden. Nur so kann weiterhin eine möglichst hohe Produktivität gewährleistet werden. Eine prozessparallele, autonome Adaption ist bisher nur vereinzelt in einfachen Fällen, beispielsweise zur Anpassung des Vorschubs, möglich. Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in Hannover wird erforscht, wie Werkzeugmaschinen mit Hilfe von künstlicher Intelligenz lernen können, welche Parameter besonders geeignet sind und wie diese autonom an die aktuelle Prozesssituation anzupassen sind. Dafür werden sowohl Prozessinformationen aus Beschleunigungs- und Dehnungssensoren, wie auch eine prozessparallele Abtragssimulation zur Ermittlung der aktuellen Eingriffsbedingungen verwendet.

Die digitale Erweiterung für menschliche Bediener

Erweiterter Realität (AR) ist für viele tatsächlich Neuland und wird nur in einigen wenigen unternehmenskritischen Anwendungen zur Realität. Der Helm eines Kampfpiloten beispielsweise, dessen Kosten bei ungefähr einer halben Million Dollar liegen. Die immensen Kosten erklären sich aus den schier unvorstellbaren Entwicklungskosten, die sich hinter diesem Helm verbergen. Und genau da liegt auch schon das Problem. Jede neue Technologie, die nur dann gut wegkommt, wenn umfangreiche kundenspezifische Anpassungen in die Vorbereitung jedes einzelnen Einsatzes oder auch nur einer Demonstration fließen, wird sich niemals in der gängigen Fertigung durchsetzen. Das galt allerdings nur solange, bis diese Technologie standardmäßiger Bestandteil der neuesten digitalen MES-Software wurde. Im Folgenden wird erläutert, wie es dazu gekommen ist.

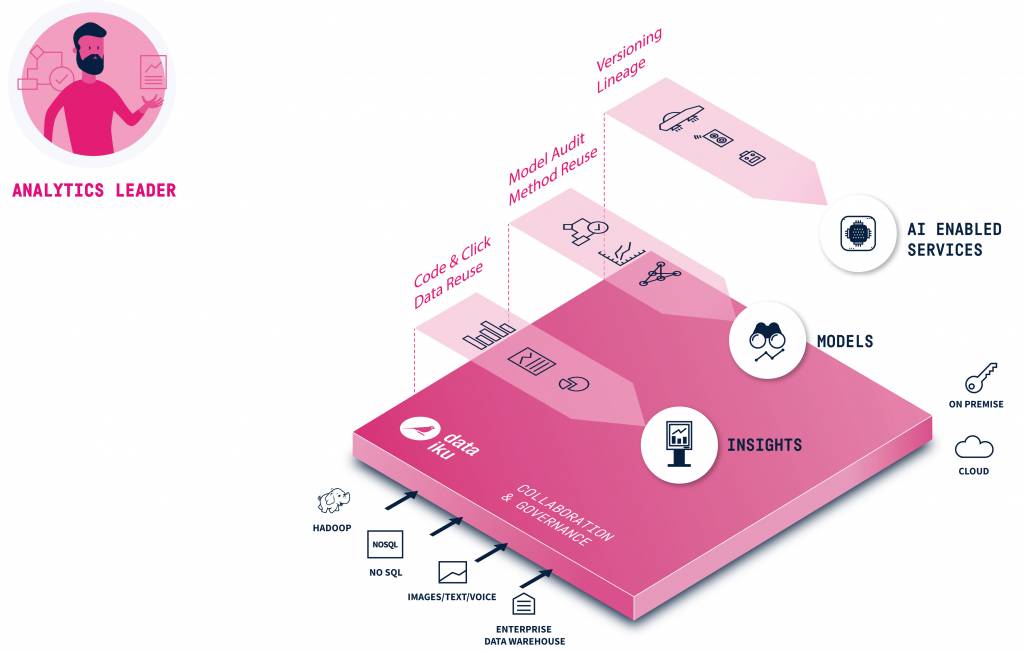

IT-Plattform für Data Science

Maschinelles Lernen, Künstliche Intelligenz und Data Science sind seit 2018 in der Unternehmenswelt angekommen. Das Bewusstsein und die Bereitschaft des Managements, auf die neuen Technologien zu bauen, ist deutlich erkennbar. Ganz klar, dazu führen nicht nur die immer konkreteren Anwendungsbeispiele, sondern vor allem die kontinuierlich sinkenden Preise für Rechenleistung und Speicherplatz. Nun, da der Wille nach Veränderung klar erkennbar ist, geht es um die tatsächliche Realisierung. Schnell zeigt sich: Wer Daten im Unternehmen als Kapital nutzen möchte, muss Menschen und Anwendungen zusammenbringen. Und das nicht nur in kleinen Stil. Erfolgreiche Unternehmen haben den Datenprozess demokratisiert und in die Breite gebracht. Es geht nicht darum einen Prozess durch maschinelles Lernen zu optimieren, sondern hunderte oder tausende davon. Die Grundlage dafür schafft eine unternehmensweite Data Science Plattform.

Digital abgebildete Prozesse mit Process Mining analysieren

Abstract

Microfactory mit Roboterzellen

Die Fertigungsindustrie ist geprägt von Weiterentwicklung: Immer komplexere, spezialisierte Hardware übernimmt zunehmend mehr Aufgaben im Fertigungsprozess. Doch dieser Hardware-First-Ansatz bringt auch Tücken mit sich. Dabei ist die Lösung ganz einfach: Bessere Software und simplere Maschinen, für mehr Effizienz.

Bestandsmaschinen durchgängig integrieren

Innerhalb eines Gemeinschaftsprojekts des Marktplatz Industrie 4.0 e.V. zeigen die Unternehmen SQL Projekt, Pickert & Partner und Sys Tec Electronic, wie die Potenziale der Industrial IoT vollständig ausgeschöpft werden können. Der Use Case fokussiert eine Industrie-4.0-Lösung für Bestandsmaschinen.

Konnektivität von der Stange

Im Umfeld der Smart Factory fallen Begriffe wie IIoT, Shopfloor Integration oder Vernetzung quasi täglich. Was Fertigungsunternehmen verpassen, wenn sie auf diese Trends nicht reagieren, lässt sich ebenfalls in wenigen Worten ausdrücken: mehr Transparenz, höhere Effizienz und in Summe eine gesteigerte Wettbewerbsfähigkeit. Dabei ist das Anbinden von Maschinen an ein Manufacturing Execution System (MES) doch so einfach …

Quanten-Computing an der Grenze zur Anwendung

Abstract