Roboterbauteile sind äußerst komplex und müssen teilweise mehrere Funktionen gleichzeitig ausüben. Beim Unternehmen Heidelberger Druckmaschinen erleichtert der 3D-Druck nun die Produktion von neuen Maschinen für die Druckindustrie. Denn durch den Einsatz 3D-gedruckter Bauteile ergibt sich nicht nur eine Kostenreduktion im Faktor 10 bis 20, sondern die leichtgewichtigen Bauteile stehen auch in besonders kurzer Zeit für die Installation des Roboters zur Verfügung.

Rubrik: Lösungen (Integration-Montage-Handhabung)

Der Müllsammler von Venedig

Etwa 70 Prozent des Mülls in Gewässern sinkt auf den Grund der Meere oder zerfällt in Mikro- und Nanoplastik – in Summe mehrere 10Mio. Tonnen. Auf Grundlage eines KI-basierten Systems wurde im Rahmen des Forschungsprojekts Maelstrom ein autonomer Roboter für Gewässer bis 20m Tiefe entwickelt, der selektiv Objekte identifiziert und einsammelt. Die Generalprobe hat das mit PC-basierter Steuerung von Beckhoff automatisierte System im September 2022 in den Kanälen Venedigs bestanden.

Happy Birthday Innovation!

Von der Hydraulik zum Elektroantrieb – vom starren Industrieroboter zum wendigen AMR: Die 50-jährige Historie von ABB Robotics belegt die Rolle der Roboter als Schrittmacher der Industrie auf dem Weg zu einer flexiblen, modularen, intelligent vernetzten Fabrik der Zukunft.

Cobot mit Endeffektor schleift Badewannen aus Mineralwerkstoff

Schnell und sauber geschliffene Oberflächen von Badewannen: Mit diesem Ziel suchte das niederländische Familienunternehmens Marlan nach einer Automatisierungslösung. Ein dafür passender Endeffektor wurde bei FerRobotics gefunden. Der ACF-K mit Active Compliant Technology stellt mit konstanter Anpresskraft eine sehr gute Oberflächenqualität sicher. Duschwannen, Waschbecken oder Badewannen wurden jetzt viel einfacher und schneller als in Handarbeit geschliffen.

3D-Plattform

Scape Technologies hat den Scape CoCreator vorgestellt, eine 3D-Robotersteuerungsplattform, die KI- und 3D-Vision-Technik mit Code-freier Roboterprogrammierung verbindet.

Erweiterte 3D-Robot-Vision-Lösung

Pickit 3D hat die Version 3.4 seiner 3D-Robot-Vision-Lösung veröffentlicht.

Kompakt gepackt

In der pharmazeutischen Industrie sind es die mikroskopisch kleinen Details, die über die Qualität und Sicherheit lebenswichtiger Medikamente bestimmen. Für einen Pharmakunden hat Heitec eine GMP-konforme Handling-Anlage zur Produktion medizinischer Vials realisiert. Sie läuft im Vier-Schichtbetrieb 24 Stunden pro Tag an 330 Tagen im Jahr. Viele Millionen hochwertige Arzneimittelfläschchen pro Jahr werden so produziert.

Flexibel anpassbare Roboterpalettierzelle

Der Roboterpalettierer Highspeed Robot System der HRS-Serie von Trapo fungiert in der Ausführung in U-Line als eigenständige Palettierzelle und kann in jeder Produktionsumgebung installiert werden.

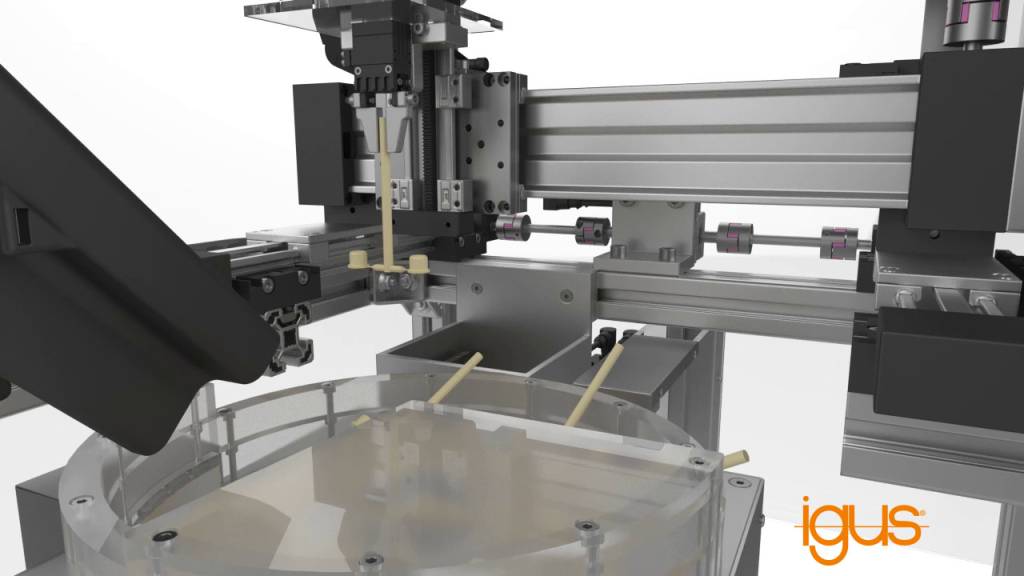

Angussseparierer für Spritzgießautomaten

Igus hat einen Lowcost-Angussseparierer für Spritzgussmaschinenhersteller, wie z.B. Dr. Boy, entwickelt.

Badewannen per Cobot schleifen

Das niederländische Unternehmen Marlan setzt den Cobot-Endeffektor ACF-K von FerRobotics zum Schleifen von Duschwannen, Waschbecken oder Badewannen ein.