Kostensenkungen mithilfe künstlicher Intelligenz realisieren: Werner Reuß von InterSystems erklärt im dima Interview einen innovativen Ansatz mithilfe präskriptiver Analysen.

Ausgabe: dima - digitale maschinelle Fertigung 6 (November) 2023

„… der Rest ist oft nur noch Schrott“

Thyrolf & Uhle in Dessau ist Spezialist für Blech- und Profilvorbereitung für den Maschinen- und Stahlbau und seit der Gründung 1993 ständig gewachsen. Mithilfe von Lantek hat das Unternehmen seinen individuellen Weg der Digitalisierung angetreten. Johannes Rieder, der mit Frank Köppe die Geschäfte führt, und Jan Rätzer, Projektverantwortlicher für die Digitalisierung, berichten im dima-Interview.

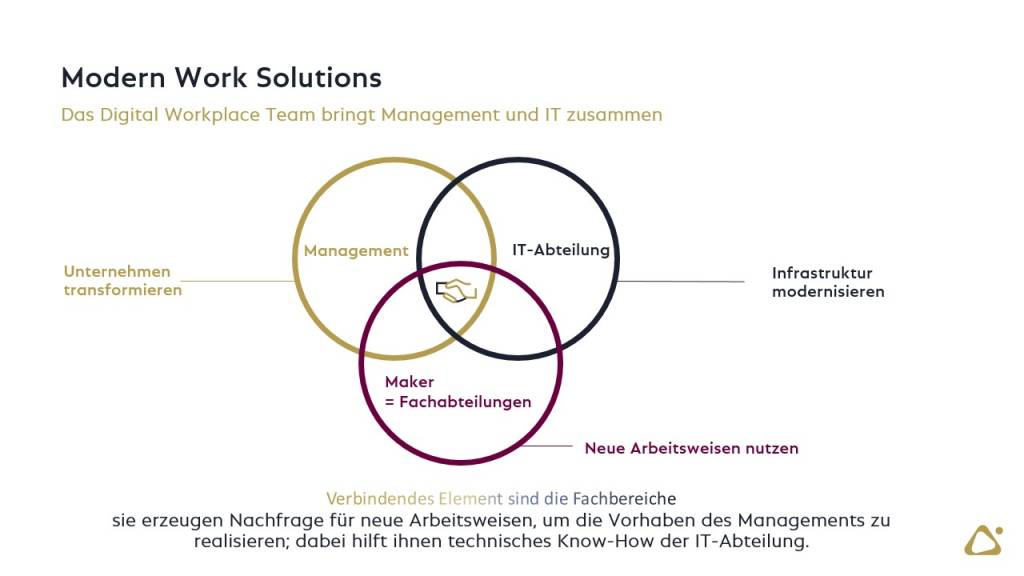

Low Code ist der Code für Lean

Mit Low-Code-Entwicklungswerkzeugen können Prozesse in der Produktion passend zum Lean-Prinzip digital abgebildet werden. Zahlreiche Verbesserungen lassen sich damit in Fachabteilungen wie Fertigung, Logistik, Instandhaltung oder Vertrieb selbst gestalten. Cosmo Consult bietet hier hilfreiche Unterstützung an.

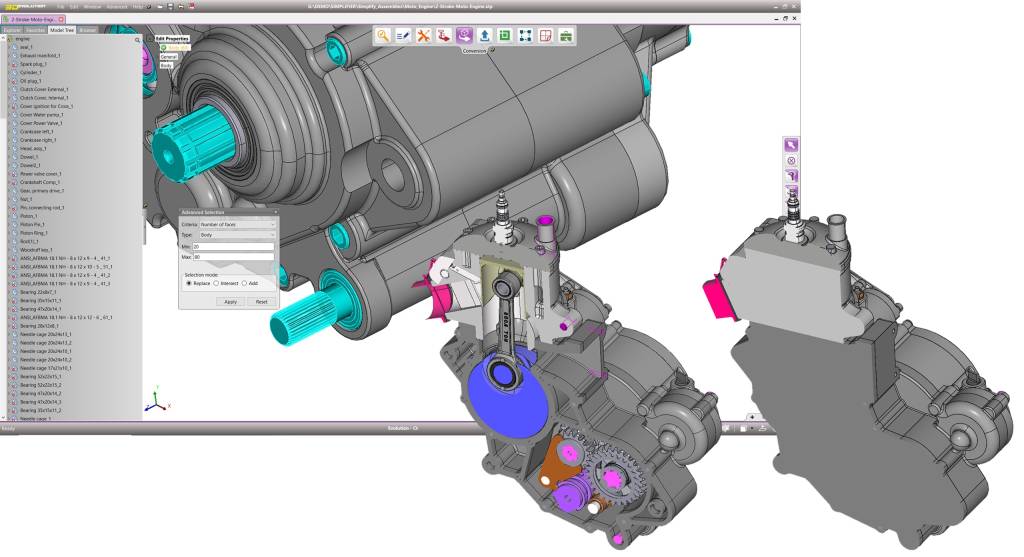

3D-Vereinfachungsfunktion für komplexe Teile

CoreTechnologie hebt die Datenkonvertierung mit der Weiterentwicklung der Software 3D_Evolution auf das nächste Level.

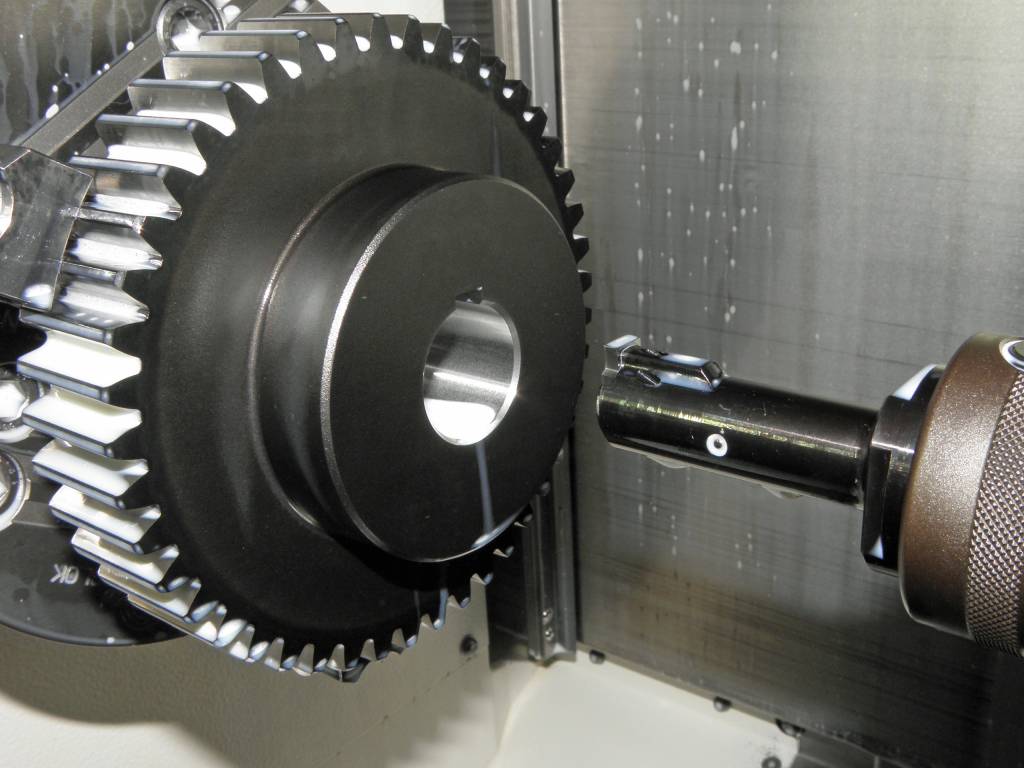

Hauptzeitparalleles Anfasen von Innenverzahnungen

Auf der Wälzschälmaschine LK 280 DC von Liebherr-Verzahntechnik lassen sich Innenverzahnungen sowohl effizient produzieren als auch hauptzeitparallel anfasen – dank einer integrierten ChamferCut-Einheit. Das eröffnet Anwendern neue Möglichkeiten zur Herstellung von Getrieben mit höherer Leistungsdichte und verschafft ihnen damit Wettbewerbsvorteile im Markt modernisierter oder alternativer Antriebstechnologien.

Flexibilität beim Verzahnungsschleifen hat einen neuen Namen

Kapp Niles, bekannt als international agierende Unternehmensgruppe im Bereich der Feinbearbeitung von Verzahnungen und Profilen, setzt einen weiteren ‚Meilenstein‘ mit der neuen Maschinenbaureihe KNG 350.

Lösungen für die E-Mobility

Die Elektromobilität ist ein wichtiger Hebel der Energiewende. Für das Jahr 2030 wird der globale Anteil an Elektro-Pkw auf 55 Prozent der Neuzulassungen vorhergesagt. Zudem: Selbst wenn in der EU nach 2035 weiter Pkw mit Verbrennungsmotoren und E-Fuels zugelassen werden dürfen, wird der Großteil der Fahrzeuge künftig rein elektrisch betrieben sein. Das wirkt sich auf die Getriebearchitektur aus. Klingelnberg bietet ein breites Portfolio, um diesen Wechsel erfolgreich zu gestalten.

Verzahnungsprozesse komplett neu angestoßen

Das Stoßen von Schlüsselnuten im Bearbeitungszentrum reduziert Fertigungszeiten und erhöht die Genauigkeit der Werkstücke. Gleichzeitig verkürzt das Nutstoßen auch Durchlaufzeiten, spart zusätzliche Produktionsprozesse und Maschinen ein und senkt die Werkzeugkosten. Dies bestätigt ein japanischer Getriebehersteller, der die Fertigung von Innennuten an Zahnrädern auf Nutstoßwerkzeuge des Unternehmens Paul Horn aus Tübingen umgestellt hat.

Wissenskollektiv aus großer Maschinenpopulation

Argus ist ein cloudbasiertes System zur Überwachung von Schleifprozessen sowie Maschinenkomponenten. Der Begriff ‚Wissenskollektiv‘ kommt für eine große Population von Zahnradschleifmaschinen voneinander unabhängiger Kunden zur Anwendung, die mit diesem System und dessen Cloud verbunden sind. Diese ‚Kollektivmaschinen‘ speisen ihre anonymisierten Prozessdaten permanent in eine Datenbank ein. Reishauer nutzt die Daten für Big Data Analytics, um sowohl erfolgreiche als auch negative Prozessmuster zu identifizieren.

5-Achs-Bearbeitungszentrum auf neuem High-Level

2024 wird Heller 130 Jahre alt, geführt in der vierten Generation. Den Kunden Maschinen und Anlagen zur Verfügung zu stellen, mit denen sie im Arbeitsalltag zuverlässig sowie zu wettbewerbsfähigen Stückkosten produzieren können, ist der hohe Anspruch des Werkzeugmaschinenherstellers.